Renault Emblème : au service de la décarbonation

L'Emblème, dévoilé lors du Mondial de l'Auto 2024, n'est pas un simple concept car annonçant le futur langage stylistique de la marque au losange. Pour Pascal Tribotté, chef de ce projet, il faut regarder ce modèle comme un "démo-car", un laboratoire même, au service de la décarbonation.

Une décarbonation que le groupe Renault vise en 2040 en Europe et en 2050 à l'échelle globale. Pour Ampere, cet objectif de "net zéro carbone" est de l'atteindre en 2035.

Mais revenons à l'Emblème avec ce prisme de réduire au maximum l'empreinte CO2 d'un modèle en travaillant sur le cycle de vie complet, c'est-à-dire du "berceau à la tombe" (from cradle to grave). Dans ce contexte, tous les domaines doivent apporter leur écot : la conception, la production, l'usage et enfin le recyclage.

Le but étant que, durant son cycle de vie, calculé sur quinze ans d'utilisation et 200 000 km, l'Emblème émette 90 % de CO2 de moins qu'un modèle de référence datant de 2019, le Captur essence. Pour être encore plus parlant, cela veut dire passer de 50 tonnes de CO2 à 5 tonnes ! Notons que le niveau d'émissions est déjà descendu à 25 tonnes pour une Megane E-Tech, prouvant ainsi que la voie du véhicule électrique est la bonne.

Une cinquantaine d'innovations

Mais dès le début du projet, en 2020, hors de question de faire une voiture a minima. "L’ambition du projet Renault Emblème était d’atteindre une décarbonation maximale en concevant une voiture attractive, efficiente, familiale, habitable, confortable, high tech et polyvalente à l’usage" rappelle Fabrice Cambolive, directeur général de la marque Renault.

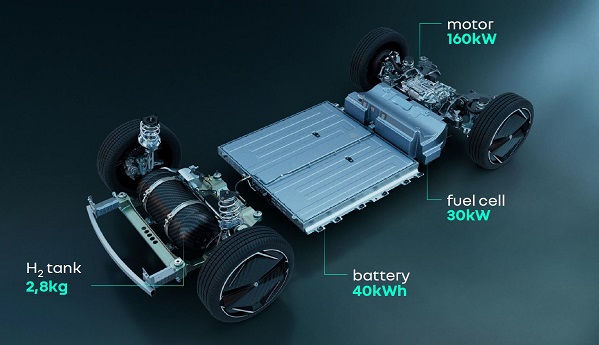

Ce Renault Emblème, avec ses faux airs de break de chasse et ses 4,8 m de long, est naturellement électrique avec un moteur de 160 kW, mais il marie une batterie de 40 kWh et une pile à combustible de 30 kW alimentée par 2,8 kg d'hydrogène. Le tout pèse 1 800 kg.

L'Emblème cache 50 innovations au service de la décarbonation. Le modèle dispose par exemple d'éléments actifs pour soigner l'aérodynamisme. Ainsi, la grille motorisée en bas du bouclier avant permet de gagner 30 points d'aéro lorsqu'elle est fermée. À l'arrière, le modèle est équipé d'un diffuseur actif qui permet de réduire la trainée.

Pour soigner l'aérodynamisme, les ingénieurs se sont appuyés sur un jumeau numérique et ont pu utiliser les outils de simulation de l'équipe Alpine de Formule 1. Ainsi, l'Emblème affiche un Cx de 0,25 et un sCx de 0,60.

Un travail d'équipe

Dans ce vaste projet, mené par Ampere, plus de 20 fournisseurs sont partie prenante. On retrouve notamment Akwel, Autoneum, ArcelorMittal, Constellium, Dicastal, Forvia Faurecia, Forvia Hella, Michelin, OPmobility, STMicroelectronics, Valeo ou encore Verkor.

"Avec Emblème, nous avons voulu embarquer l’écosystème de l’industrie automobile vers une mobilité plus durable" explique Pascal Tribotté. "Il est le résultat d’une démarche exploratoire, horizontale et collective. Entre le groupe Renault et 20 partenaires tous experts dans leur domaine, l’innovation sans barrière a permis d’atteindre la cible de décarbonation, ambitieuse, fixée en début de projet."

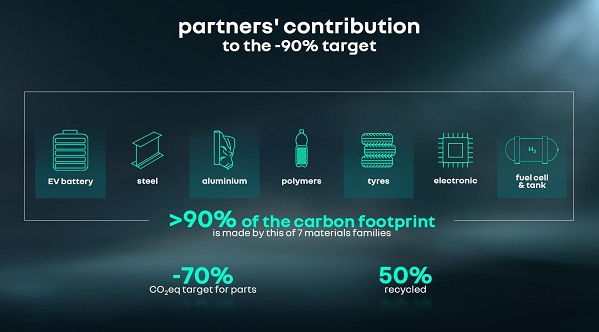

Dans le cahier des charges, qui vise une réduction de 90 % sur le cycle de vie, les partenaires devraient atteindre une réduction de l'empreinte CO2 de 70 % sur la production des matières. Renault annonce que sept matières et composants représentent la très grande majorité de l'empreinte carbone : la batterie, l’acier, l’aluminium, les polymères, les composants électroniques, les pneus, la pile à combustible et son réservoir.

Le constructeur indique également une intégration de matières recyclées à hauteur de 50 % et que la quasi-totalité est recyclable en fin de vie.

Autant de domaines couverts par les partenaires lancés dans le projet. Voilà, dans l'ordre alphabétique, certaines de leurs contributions.

Akwell

L'équipementier fournit à l'Emblème ses poignées de portes et le moteur avant qui permet d'ouvrir le frunk. En simplifiant sa poignée et en supprimant 50 composants, le poids de la pièce a chuté de 60 %. De quoi afficher environ 400 g sur la balance contre 1 kg pour celle d'une Megane E-Tech. L'empreinte CO2 suit logiquement la même tendance avec -88 %.

ArcelorMittal

Le poste acier est naturellement essentiel dans cette quête. L'Emblème est composé de cinq types d'aciers proposés par ArcelorMittal. De quoi permettre une réduction de poids de la caisse en blanc de 8 % (soit environ -40 kg) et plus largement de réduire les émissions globales de CO2 des pièces proposées de 69 %. Cette réduction s'entend avec l'utilisation d'électricité renouvelable dans les fours. Le métallurgiste a également travaillé sur un pilier B qui affiche un taux de matériaux recyclés de 75 %, mais qui conserve des performances identiques.

Autoneom

Spécialiste suisse des isolants acoustiques et thermiques a travaillé sur 32 pièces du démo-car. Ainsi, les tapis de sol sont monomatière, seulement des fibres de polyester, ce qui permet un recyclage plus facile en fin de vie. De plus, 90 % de matériaux recyclés composent ce tapis. Le poids a baissé de 25 % et la réduction de l'empreinte carbone de cette pièce atteint 84 %. Sur l'ensemble des pièces fournies par Autoneom, la réduction est de 70 %.

Constellium

En plus de l'acier de la caisse, l'Emblème fait aussi appel à de l'aluminium pour ses portes et son capot avant. Constellium a réduit ses émissions de CO2 pour ses pièces de 70 %, en jouant sur le taux d'aluminium secondaire, car ce dernier ne demande que 5 % de l'énergie nécessaire pour produire l'aluminium primaire.

Discastal

Même les jantes n'ont pas échappé à cette démarche d'écoconception. Ainsi, Discastal a introduit 70 % d'aluminium issu de l'économie circulaire afin de faire baisser ses émissions. Ainsi la fabrication d'une jante émet seulement 195 g de CO2.

Forvia Faurecia

Pour l'Emblème, Forvia Faurecia a travaillé sur cinq modules de l'intérieur du véhicule que sont les panneaux de portes, la console centrale, la planche de bord, l'écran central et l'écran panoramique qui va d'un montant à l'autre.

L'équipementier a enclenché un cercle vertueux sur la matière en réduisant sa masse mais aussi en la biosourçant, grâce à une de ses filiales Materi'Act. Ainsi, il y a des fibres de chanvre, de lin et l'équipementier travaille sur des fibres d'ananas pour l'avenir. Ainsi, Forvia, pour les cinq modules qu'il propose sur l'Emblème, a gagné 5 kg et ainsi baissé de 72 % leur empreinte carbone. Un travail qui a engendré le dépôt, avec Renault, de dix brevets.

Forvia Hella

Pour l'éclairage, Forvia Hella veut réduire de moitié les émissions. Pour arriver à ses fins, l'équipementier mise notamment sur des lentilles de Fresnel qui demandent 80 % de matériaux en moins. La production dans des usines neutres en carbone, dès fin 2025, participera aussi à la réduction à hauteur de 30 %.

Michelin

Impossible de travailler sur la réduction des émissions sans considérer le pneumatique. En effet, il est responsable de 20 % de l'énergie consommée par un véhicule avec la résistance au roulement. Pour l'Emblème, Michelin a mis au point un Primacy en 215/45-R22 dont l'aérodynamisme est meilleur et sa résistance au roulement en baisse (4,5 kg/T contre 5,5 kg/T).

STMicroelectronics

Le spécialiste franco-italien des semi-conducteurs s'est penché sur l'électronique de puissance en utilisant notamment du carbure de silicium (SiC). Ce matériau permet de réduire la masse d'un onduleur tout en gagnant en efficacité notamment sur la recharge grâce à sa meilleure dispersion de la chaleur. D'ici 2030, STMicroelectronics souhaite réduire de 80 % (par rapport à une Megane E-Tech) les émissions de CO2 de son onduleur sur le cycle de vie.

Valeo

Avec son système d'essuyage, Valeo vise une réduction de 60 % des émissions. Pour cela, sa proposition s'appuie sur des pièces polymères imprimées en 3D ou encore un moteur plus léger et plus efficace.

Verkor

Pour la batterie de l'Emblème, dont la projection de production est à 2035, Verkor s'est fixé comme objectif de réduire son empreinte CO2 de 72 % en travaillant sur la fabrication mais aussi le recyclage et la réutilisation des déchets durant ce processus. Comme dans beaucoup de domaines, l'énergie que l'on utilise durant la fabrication est essentielle. Ici, Verkor compte sur son usine de Dunkerque (59) qui sera reliée à "l'autoroute de la chaleur" de la ville qui va notamment utiliser la chaleur fatale du site voisin d'ArcelorMittal.

Pour le chapitre hydrogène et pile à combustible (PAC), l'Emblème embarque un réservoir OPMobility et une PAC Plug Power, le partenaire de Renault dans l'aventure Hyvia. De plus, le toit cache des cellules développées avec le CEA (Commissariat à l'énergie atomique) qui permet de faire baisser de 1 à 2 % les émissions sur le cycle de vie. Elles n'ont pas vocation à recharger la batterie, mais seulement à alimenter les systèmes embarqués.

La Renault Emblème repose sur la plateforme AmpR Medium. ©Renault

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.