Voitures électriques : les différentes technologies de batteries, mode d’emploi

Face à l’arrivée massive des véhicules électriques, les constructeurs ont dû se confronter à une nouvelle problématique, qui était jusqu’alors plutôt éloignée de l’industrie automobile. Celle de la production de batteries électriques. La demande croissante de véhicules électriques sur le marché européen, et plus généralement partout dans le monde, a en effet complètement rebattu les cartes.

Considérée comme le berceau de l’automobile, l’Europe a ainsi vu émerger de nouveaux acteurs, mais aussi de sérieux concurrents avec, en tête, la Chine. Mieux préparée à la transition vers l’électrique, elle s’est donc rapidement imposée comme le leader mondial incontesté dans ce secteur grâce à son avance technologique, ses vastes capacités de production ou encore son accès aux matières premières.

A lire aussi : Pourquoi l'automobile européenne a besoin d’investisseurs miniers

Néanmoins, la concurrence pour la fabrication de batteries entre l’Europe et la Chine s’intensifie à mesure que la demande mondiale de véhicules électriques augmente. L’Europe, avec ses politiques environnementales ambitieuses et ses investissements massifs dans les gigafactories, de parfois plusieurs milliards d’euros, espère dès lors rattraper son retard et s’imposer comme un rival prédominant.

De nombreux constructeurs européens investissent de fait dans la production de batteries, en multipliant les projets d’usines sur le Vieux Continent. Sauf que tout n’est pas si simple… Car il existe aujourd’hui un bon nombre de technologies différentes, rendant parfois le choix des investissements compliqué.

A lire aussi : Les constructeurs doivent sécuriser leurs ressources pour fabriquer les batteries

Actuellement, ce sont donc quatre principales solutions qui sont envisagées dans l’industrie automobile, à savoir les batteries LFP (lithium-fer-phosphate), NMC (nickel‑manganèse‑cobalt), sodium‑ion et, enfin, les batteries solides. Chacune présente ses avantages, mais aussi ses inconvénients, et la demande du marché peut évoluer plus vite que le temps nécessaire pour construire une gigafactory.

Une question est alors sur toutes les lèvres des constructeurs européens : quel type de batteries faut‑il mettre dans une voiture électrique ? La réponse à cette question semble parfois difficile à trouver pour certains d’entre eux et apparaît alors comme un pari dont l’enjeu se chiffre à plusieurs milliards d’euros.

Lancée en 2022, la Renault Megane E‑Tech est alimentée par une batterie NMC. ©Renault

NMC, LFP, Sodium‑ION ou solide

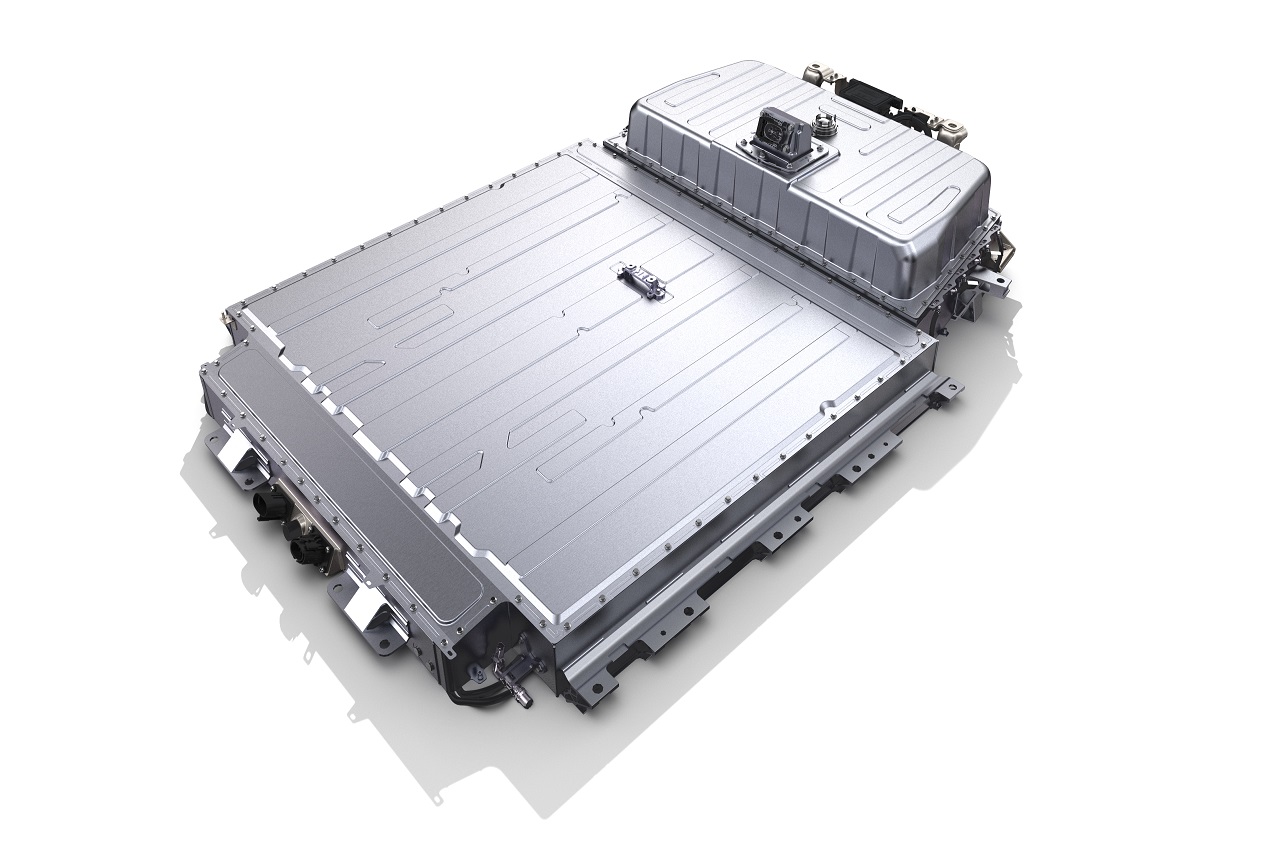

Selon l’association Avere‑France, la batterie d’une voiture électrique est "un accumulateur qui transforme de l’énergie chimique en énergie électrique. L’énergie chimique est transformée en énergie électrique, lors des phases de décharge, et une petite partie en chaleur".

Les batteries sont constituées de cellules et chaque cellule est elle‑même composée d’une cathode, d’une anode, d’un séparateur et d’un électrolyte, qui peut être liquide, solide ou semi‑solide. "Les batteries NMC et LFP font donc toutes les deux parties des technologies à lithium et fonctionnent avec une cathode positive d’un côté et une anode négative de l’autre, ainsi qu’un électrolyte entre les deux afin de faire transiter les ions de lithium", explique Stéphane Henriot, responsable programme en charge de batterie et pile à combustible pour la mobilité à l’IFPEN.

En ce qui concerne les batteries sodium‑ion, le lithium va tout simplement être remplacé par le sodium, tandis que pour les solides, elles peuvent aussi bien fonctionner avec du lithium qu’avec du sodium, à la différence près qu’elles vont être composées d’un électrolyte solide.

Les batteries LFP et NMC sont, par ailleurs, celles qui sont les plus utilisées sur le marché. "La technologie sodium‑ion est, quant à elle, moins développée sur la partie automobile, même si cela va venir, tandis que le tout solide, qui n’est pas encore standardisé aujourd’hui, est davantage considéré comme la technologie du futur", précise Stéphane Henriot.

Actuellement, la plupart des projets d’usines de batteries en Europe, et précisément dans le nord de la France avec la fameuse "Vallée de la batterie", concernent la technologie NMC. On peut, par exemple, citer la gigafactory de Verkor située à Dunkerque (59), qui sera opérationnelle en 2025, ou encore celle de Prologium, également basée à Dunkerque et dont la première ligne de production a été inaugurée en début d’année.

A lire aussi : ProLogium ouvre sa première usine de batteries solides

Toutefois, le marché, qui avait jusqu’alors pris un virage très orienté vers la technologie NMC, est en train de se rééquilibrer, et ce, au profit des batteries LFP. Un changement qui s’explique notamment par l’évolution de la demande des utilisateurs de VE, ces derniers privilégiant désormais un véhicule électrique moins cher, à un véhicule avec plus d’autonomie.

Une question de compromis

En effet, les différentes technologies ne présentent pas les mêmes atouts et certains acteurs de l’industrie automobile hésitent encore sur leurs investissements. "Lorsque nous regardons les différents types de batteries, nous sommes toujours dans un compromis entre la densité énergétique, qui va permettre de mettre plus de masse dans un même volume, le coût de la technologie, le temps de recharge, le vieillissement et la sécurité", avance Stéphane Henriot.

Cette nécessité de réaliser un "compromis" en fonction des différents atouts de chaque technologie complique dès lors le choix des constructeurs automobiles. Ainsi, la technologie NMC offre, par exemple, une meilleure densité énergétique que la LFP, ce qui signifie qu’elle va pouvoir contenir plus d’énergie, dans un même volume et donc offrir une meilleure autonomie.

A lire aussi : Ampere choisit finalement les batteries LFP et équipera Renault et Alpine

Si une batterie LFP permet de réaliser moins de kilomètres en un cycle de recharge, elle reste néanmoins nettement moins chère qu’une NMC, environ 25 % de moins. "Nous pouvons donc penser qu’à l’avenir, il y aura une séparation entre les deux technologies, avec d’un côté, la LFP sur les petits véhicules moins chers du type citadines, tandis que la NMC sera plutôt sur les véhicules premium plus coûteux, avec un besoin de plus d’autonomie", souligne Stéphane Henriot.

De fait, des marques comme Dacia, Citroën ou MG Motor, qui ont pour vocation de proposer des véhicules moins chers, se dirigeront vers les batteries LFP, tandis que d’autres marques comme Renault ou les constructeurs premium tels que Mercedes‑Benz ou BMW privilégieront la technologie NMC.

Encore au stade de développement, les batteries solides, qui ont pour avantage de proposer une bonne autonomie, ainsi qu’un temps de recharge réduit, sont pour l’heure très peu utilisées.

A lire aussi : Stellantis s'associe à CATL pour ses batteries LFP

"Nous devrions à l’avenir avoir entre 3 et 10 % de batteries solides dans nos véhicules à l’horizon 2030, sachant que d’ici là, nous aurons besoin de trois à quatre fois plus de batteries qu’aujourd’hui. Mais pour l’instant, elles sont encore trop chères et nous avons encore des problèmes de durabilité et de vieillissement. Le potentiel est là, mais il y a encore pas mal de barrières technologiques à franchir pour que nous soyons à une industrie de masse sur cette technologie, avance le responsable programme en charge de batterie et pile à combustible pour la mobilité à l’IFPEN. Quant aux batteries sodium‑ion, leur intérêt est que le sodium est un matériau que nous trouvons facilement dans la nature. Mais avec cette technologie, nous sommes sur des batteries puissantes. C’est‑à‑dire que vous allez avoir une forte accélération dès le début et que vous allez pouvoir recharger très vite, mais l’autonomie va de son côté être très limitée."

Le recyclage des batteries

Enfin, la recyclabilité des batteries est également un aspect très important et qui doit être pris en compte par les constructeurs automobiles. L’Union européenne impose, en effet, certaines directives en matière de recyclabilité des batteries de VE, avec des réglementations qui obligeront les fabricants à recycler ou à réutiliser 65 % des matériaux présents en 2025, puis 70 % en 2030.

Ainsi, la technologie LFP, qui apparaît comme plus intéressante de par son prix, ne devrait pas si facilement tirer son épingle du jeu. "Sur les batteries LFP, il y a très peu de matériaux de valeur qui permettraient d’être valorisés et de rentabiliser le coût du recyclage. Donc, l’une des craintes des constructeurs automobiles, c’est que le recyclage coûte bien plus cher que ce qu’il ne rapporte réellement, car il faudra désormais intégrer dans le coût de la technologie, le coût du recyclage", détaille Stéphane Henriot.

A lire aussi : Stellantis et Orano mettent un terme à leur projet de coentreprise

À l’opposé, la technologie NMC comporte bien plus de matériaux qui ont de la valeur. En revanche, le cobalt, un de ses constituants, est considéré comme une ressource de plus en plus rare.

En parallèle de cela, les différents acteurs travaillent également sur la démontabilité des batteries. En effet, il est aujourd’hui économiquement plus avantageux pour un constructeur automobile de jeter une batterie lorsque celle‑ci ne fonctionne plus, plutôt que de remplacer la cellule défectueuse. Alors que près de 80 % des cellules d’une batterie sont encore fonctionnelles lorsque cette dernière est changée.

A lire aussi : ACC suspend ses projets de gigafactory en Allemagne et en Italie

"Dans une batterie, il faut que toutes les cellules soient bien soudées pour que les contacts soient bien solides. Cependant, quand vous soudez les cellules entre elles, cela rend le pack difficile à démonter et cela augmente donc considérablement le coût de démontage. Il y a ainsi pas mal d’entreprises qui travaillent sur la démontabilité des batteries, pour pouvoir désassembler les cellules et les tester rapidement, afin de pouvoir remplacer la cellule qui ne fonctionne plus par une nouvelle", témoigne Stéphane Henriot.

Ainsi, si les acteurs de l’industrie automobile se retrouvent aujourd’hui face à un vaste choix en termes de technologies de batteries, ces dernières apparaissent davantage comme un véritable casse‑tête. Les constructeurs doivent, en effet, prendre les avantages et les inconvénients de chacune, en réalisant parfois un compromis sur l’autonomie ou le prix du véhicule électrique et ce, au détriment de l’utilisateur.

A lire aussi : Volkswagen moins ambitieux sur l’implantation de ses gigafactories

Déterminés à retrouver leur souveraineté et leur indépendance, les constructeurs européens hésitent néanmoins encore sur la technologie à privilégier, faisant parfois machine arrière sur leurs projets et leurs investissements.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.