Comment Renault crée plus vite et moins cher

La Megane E-Tech avait été développée en quatre ans, les R5 et R4 E-Tech en trois ans et la cible est maintenant de deux ans pour la nouvelle Twingo avec le plan Leap 100. Le dérivé Dacia de la petite citadine électrique le sera même en 16 mois !

Pour gagner du temps et atteindre ses objectifs, Renault a profondément revu ses process et mis en place un large écosystème digital toujours plus performant. Le Renaulution ne vaut pas que pour la gamme de produits.

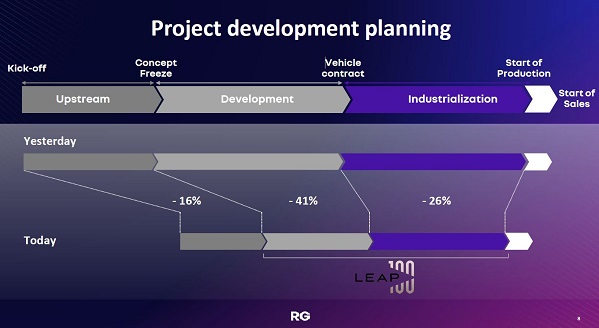

Des temps de développement déjà réduits de 41 %

Ce vaste chantier dédié à la rapidité est d'envergure mondiale et concerne tous les métiers. En effet, les cinq centres de design, les 14 centres de R&D et les 25 usines sont au diapason. Avoir un temps de développement de deux ans pour un nouveau modèle est stratégique.

Cela permet de réduire le time to market, la mise sur le marché, afin de coller au mieux aux volontés des clients mais aussi d'embarquer la meilleure technologie disponible. Ce dernier point est encore plus important aujourd'hui avec les véhicules électriques pour avoir, par exemple, la dernière évolution d'une chimie de batterie.

Une démarche illustrée par le programme Twingo et le projet Leap 100. La voiture doit être développée en 100 semaines. Un laps de temps qui va du "concept freeze", c'est-à-dire que le projet est défini même si tout n'est pas figé, jusqu'au SOP (Start of production, début de la production).

La citadine électrique, développée en partie dans le centre de R&D chinois ACDC du constructeur, sera produite dans l'usine de Novo Mesto, en Slovénie, en fin d'année, et elle devrait être sur le marché début 2026.

Souvenez-vous que Renault avait discuté avec le groupe Volkswagen pour éventuellement partager cette plateforme. L'allemand a finalement décidé d'y aller seul, mais son modèle n'arrivera sur le marché qu'en 2027. La Twingo aura un an d'avance par rapport à cette concurrente.

Renault a commencé à chiffrer le temps gagné jusqu'ici. Ainsi, pour passer de quatre à deux ans de développement, la phase de définition du projet (avant le gel du projet) a été raccourcie de 16 %. C'est le développement qui a la palme de la réduction avec 41 % de temps gagné et enfin la préparation de l'industrialisation/production a chuté de 26 %.

Dans le cadre du projet Leap 100, pour produire la Twingo en 100 semaines, Renault estime que le temps de développement a été réduit de 41 %. ©Renault

Le jumeau numérique a pris le pouvoir

Pour aller plus vite, l'ingénierie a vécu une profonde transformation digitale. Tout repose sur le jumeau numérique, omniprésent dans le développement. Cela permet à tous les métiers de l'entreprise de travailler sur la même maquette numérique. Crash test, aérodynamisme, gestion thermique, Adas… tout passe par le virtuel.

Toutefois, Renault n'est pas novice en la matière puisqu'il utilise la simulation depuis 1998 avec Helios (un simulateur d'éclairage). Depuis cette date, les compétences et la puissance des outils montent logiquement en puissance. Les outils C-Cards en 2001, Ultimate en 2004, SEI en 2005, Cave Iris en 2013, Caves RTR en 2019 témoignent de ce perfectionnement jusqu'au système XR Innov Lab en 2022.

La cerise sur le gâteau est le simulateur construit au Technocentre de Guyancourt (78) dans le cadre d'une JV avec AVSimulation, une entreprise française spécialiste dans le domaine, qui fournit également Mercedes-Benz ou BMW. Mais Renault affirme que le sien est "le plus grand simulateur de conduite au monde et le plus performant."

Avec le Roads (Renault operational advanced driving simulation), Renault affirme avoir le plus performant des simulateurs de l'industrie automobile. ©Renault/OMG

Ce Roads (Renault operational advanced driving simulation) est une machine colossale de 90 tonnes qui évolue, grâce à des rails, sur une surface de 15 mètres sur 15. Le pilote d'essai, placé dans une cabine qui peut embarquer des modules de sept mètres, peut ressentir jusqu'à 1G de force et la réponse du système se fait en moins de 30 ms.

Au global, les modifications du projet sont plus rapides et surtout cela évite la réalisation de nombreux prototypes physiques, de gagner du temps et de réduire les coûts. Certes, de vrais prototypes seront fabriqués en fin de développement avec l'ambition "d'être bon du premier coup". Renault affirme que le taux de corrélation entre simulation et réalité est "très très élevé". Le premier modèle à avoir été développé avec cette méthode a été la Clio 5.

D'ailleurs, cette corrélation permet des homologations, notamment avec l'Utac, sur la base du travail numérique. En effet, après une homologation "physique" qui a démontré la véracité des simulations, l'organisme peut homologuer des variantes d'un modèle sur cette base. Renault affirme avoir réduit de 53 % ses coûts de validation.

Une mini-usine au cœur du Technocentre

Véritable cœur de l'entreprise depuis son inauguration en 1998, le Technocentre abrite une petite usine de 40 000 m2 qui fabrique les prototypes des modèles et valide les process de production à ensuite implémenter dans les sites de production.

Durant l'année 2024, ce PPC (Prototype production center) a produit 800 véhicules, mais aussi 1 900 éléments de facelift ou encore 1 200 maquettes aérodynamiques. Pour cela, elle s'appuie sur 550 personnes et 110 robots.

Le PPC (Prototype production center) de 40 000 m2 est niché au cœur du Technocentre de Guyancourt (78). ©Renault/Christel Sasso/Planimonteur

Pour adapter la ligne de production à un nouveau modèle, le centre produit en moyenne 50 à 100 modèles. Cela peut être plus quand le produit est totalement nouveau. Ainsi, pour la nouvelle gamme de véhicules utilitaires faisant appel au SDV (Trafic, Estafette et Goelette), 260 modèles seront fabriqués pour bien prendre la mesure des nouveautés embarquées et définir les process à appliquer dans l'usine de Sandouville (76).

Un travail de validation qui permet notamment de gagner huit à dix semaines dans l'adaptation de la véritable ligne de production.

Une chaîne logistique sous haute surveillance

Dans ce vaste plan de réduction du temps de mise sur le marché, la chaîne logistique n'a pas échappé à l'optimisation et à la digitalisation. Renault a mis en place des tours de contrôle mondiales qui veillent sur l'amont et l'aval de la production.

Avec ces tours, le constructeur a recensé l'ensemble de ses fournisseurs. Le système suit 6 000 camions par jour et va même jusqu'à connaître les pièces transportées par chacun (environ 300 000 par jour). Les bateaux sont aussi recensés et Renault devrait bientôt y intégrer les trains.

Ainsi, la tour de contrôle affiche un maillage de 35 000 points, c'est-à-dire tous les fournisseurs quel que soit le rang. Renault y a mis une pincée d'IA générative pour la veille sur les incidents.

Grâce à des API avec les sites d'actualité, par exemple, le système peut alerter Renault en cas de grève, feu, inondation ou tremblement de terre dans une région du monde qui peut impacter un fournisseur.

Grâce à des tours de contrôle, Renault surveille toute sa chaîne logistique. Le système recense 35 000 fournisseurs. ©Renault/Christel Sasso/Planimonteur

Depuis un an que le système utilise l'IA, 50 alertes remontent chaque jour. Seulement deux font l'objet d'un approfondissement avec un fournisseur et seulement une par semaine est un vrai problème avec une action obligatoire pour éviter une rupture de production.

Le flux d'approvisionnement est ainsi sous haute surveillance et a permis de limiter les arrêts de production mais surtout les coûts de dépannages. Renault n'est pas le seul à avoir un tel système, mais le sien a été développé en interne et il est à l'échelle mondiale avec un même service apporté aux 25 usines du groupe. Il fonctionne 24 h sur 24, obligeant les employés à des astreintes.

La deuxième tour de contrôle se concentre sur l'amont, de la sortie de l'usine à la livraison du véhicule chez le concessionnaire, avec la même logique. Une autre tour de contrôle centrée sur les 25 usines du groupe est aussi en action à Flins (78) pour optimiser le fonctionnement des sites.

Le design accélère aussi

La digitalisation dans l'univers du design n'est pas nouvelle, mais les choses s'accélèrent encore. Cependant, contrairement à d'autres activités, l'IA ne semble, pour l'heure, pas déterminante car elle se nourrit des exemples passés et n'est pas forcément capable d'innover. Puis, il y a aussi un problème de confidentialité. D'ailleurs, le design Renault a créé sa propre IA interne.

Cela étant, l'IA peut être utile pour accélérer le process de création sur des tâches sans réelle valeur ajoutée. Ainsi, un simple croquis peut devenir une image ou une représentation 3D sans que personne n'ait vraiment à intervenir.

Le résultat n'est pas toujours satisfaisant mais permet de juger de l'idée. Il faut plutôt y voir un outil d'aide à la décision qu'un véritable process de création. Le design peut aussi compter sur des outils de 3D immersive.

De plus, Renault dispose d'une base de données énorme baptisée 3Vizu qui stocke tout. Un stockage sur des serveurs internes où rien ne sort du Technocentre ou ne va dans un cloud. Elle contient plus de 8 000 itérations de modèles et plus de quatre millions de photos.

De quoi faire en quelques minutes (30 m à 2 h) des illustrations 3D selon plus de 1 500 scénarios de réalité virtuelle. Là encore, il faut y voir un outil d'aide à la décision. De plus, lorsque Renault dévoile les premières photos d'un modèle, elles sont souvent générées par 3Vizu.

Mais toujours besoin du réel

Le digital permet beaucoup de choses, mais avant de mettre une voiture sur le marché, les dernières validations sur route restent indispensables. Pour beaucoup, elles se déroulent à Aubevoye (27), le centre technique de Renault en Normandie.

Un site de 613 hectares créé en 1982 puis agrandi en 1995 et en 2000. Il compte huit centres d'expertises (acoustique, anti-corrosion, compatibilité électromagnétique, Adas, confort thermique, durabilité et fiabilité, performance consommation et autonomie, synthèse et services), avec 60 km de pistes représentant 35 types de roulages différents. Un outil ouvert 24 heures sur 24, 7 jours sur 7 et 362 jours par an.

Une R4 et un Duo sur les routes urbaines du site d'Aubevoye (27). ©Renault/Thibaud Chevalier/ Planimonteur

On y retrouve tout ce qui fait la diversité des routes de France, d'Europe et même du monde. Nationale, voie rapide, autoroute, route de moyenne montagne, tout y est. Il y a même une piste baptisée GEX, grande exportation, destinée à tester les modèles souvent dédiés aux marchés émergents.

En 2005, la Logan y avait passé beaucoup de temps pour tester les spécificités nécessaires aux marchés extérieurs. Par exemple, pour le marché indien, il fallait un klaxon avec plus d'endurance ou encore faire des tests en sous-régime car les automobilistes du pays roulent majoritairement ainsi pensant économiser du carburant. Autre exemple, le tunnel de poussière a une définition "Argentine" qui est la plus dure du genre.

Même les véhicules utilitaires passent à Aubevoye, bien qu'ils aient aussi un centre spécifique à Villers-Saint-Frédéric (78). Ainsi, pour calibrer l'ESP en cas de vent latéral, le site dispose de gros ventilateurs pouvant reproduire des rafales de 14 à 72 km/h.

En plus du centre technique de Villiers-Saint-Frédéric (78), les VUL Renault sont aussi testés à Aubevoye (27). ©Renault

Un centre de "tortures" en quelque sorte puisque durant six mois de tests, le véhicule subit un vieillissement de neuf ans. Le cahier des charges de Renault étant qu'après cinq ans d'utilisation un véhicule doit afficher les mêmes prestations à sa sortie d'usine.

Aubevoye cache notamment des cages anéchoïques pour tester l'impact des ondes électromagnétiques et les radiofréquences reçues et émises par les véhicules. Plus de 1 000 tests y sont réalisés par an.

De nombreux bancs sont dédiés à la performance, la mesure de la consommation ou de l'autonomie pour les VE, avec notamment des bancs de résistance à l'avancement. Des tests pour les VE aujourd'hui réalisés avec une température ambiante de 23°, mais bientôt ils devront subir un test d'autonomie à -7°. Pas un problème pour Aubevoye qui dispose d'installations pouvant aller de -30° à +50°.

Qu'ils soient électriques ou non, les véhicules sont testés sur de nombreux bancs à Aubevoye (27). ©Renault

La durabilité est aussi au centre des attentions avec la surveillance du vieillissement des matériaux et des systèmes. Avec l'autre centre de Lardy (91), des pièces subissent en deux mois l'équivalent de cinq ans d'utilisation.

Par exemple, une porte va être ouverte et fermée près de 19 000 fois, ou le moteur va être démarré puis arrêté plus de 23 000 fois. Et naturellement, si un problème/défaut apparaît, un correctif est demandé.

Les Adas ont logiquement pris une place importante dans l'activité du centre technique d'Aubevoye (27) avec plus de 10 000 tests par an. ©Renault

À l'image du nombre embarqué dans les véhicules (jusqu'à 35 systèmes chez Renault), les Adas se sont taillées une place de choix à Aubevoye. Certes, beaucoup du process de validation font appel à la simulation, car cela repose sur du software, mais des tests réels sont indispensables pour la validation et la calibration. Plus de 10 000 tests sont réalisés par an.

Un secteur d'activité Adas où Aubevoye investit depuis 2017 mais qui nécessitera sans doute encore des investissements.

Même si les équipes de pilotes d'Aubevoye roulent en 3-8, elles font néanmoins moins de kilomètres que par le passé. Il y a 20 ans, le centre totalisait entre 12 et 13 millions de km par an, alors qu'aujourd'hui cela plafonne à 6 millions au maximum.

Les progrès de la simulation numérique expliquent en partie la baisse des kilomètres parcourus, mais paradoxalement il n'y a pas moins de tests au global car, par exemple, les Adas en demandent de plus en plus. Aubevoye a encore du pain sur la planche avec des mises sur le marché toujours plus nombreuses et rapides.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.