Comment Ineos a transformé l’usine Smart de Hambach

L’endroit est à la fois connu de longue date et pourtant largement différent. L’emblématique bâtiment principal en forme de croix, ses ateliers aux alentours et la tour vitrée visible depuis l’autoroute A4 sont toujours là, mais quelque chose a changé. Aux côtés de la Smart Fortwo EV, de massifs 4x4 attendent les transporteurs sur les parkings. Que se passe‑t‑il donc dans l’usine de Hambach (57) ?

Un petit retour en arrière s’impose. Vers 2015, lorsque Land Rover informe ses grands clients flottes de l’arrêt de la production du Defender et son remplacement par un véhicule positionné autrement, le groupe pétrochimique Ineos, utilisateur de ce 4x4, perd un outil de travail important. L’idée de produire son propre véhicule naît alors dans l’esprit de Sir Jim Ratcliffe, président du groupe pétrochimique britannique Ineos.

Mais il identifie rapidement qu’au‑delà du temps et du coût nécessaires, les compétences constitueront la clé du projet. Celui‑ci démarre en 2017 et la jeune entreprise Ineos Automotive se tourne vers Magna Steyr en Autriche pour le développement de son tout‑terrain. Mais le problème de la production restait à résoudre.

Plusieurs pistes ont été envisagées (création d’une usine au Portugal, reprise d’une usine Ford au Pays de Galles), mais aucune n’offrait la combinaison rêvée en termes de compétences, de time‑to‑market et de géographie.

©Ineos Automotive

Au même moment, l’histoire de l’usine Smart de Hambach bascule. Après vingt années et trois générations de l’innovante biplace, le bilan est mitigé et le groupe Daimler confie le développement et la production de la Smart #1 à son partenaire chinois Geely.

Mais Daimler décide d’investir 500 millions d’euros dans le site pour y produire la Mercedes‑Benz EQB. Cela est annoncé à l’automne 2018. Pour les salariés, l’accord visant à assouplir la législation sur les 35 heures en acceptant de travailler 39 heures payées 37 n’a pas été un vain effort.

Coup de théâtre mi‑2020, Ola Källenius, président de Daimler, revient sur la décision prise un an et demi plus tôt et décide de mettre en vente le site de Hambach. Mais afin que celui‑ci ne devienne pas le "Vilvorde de Mercedes", Daimler doit rapidement trouver un acquéreur.

A lire aussi : Ineos Grenadier : machine à découvrir le monde

Cela tombe bien, Ineos Automotive cherche un site. Quatre mois plus tard, les deux entreprises tombent d’accord pour un rachat dont le montant est encore tenu secret. Tout est bien qui finit bien : Mercedes‑Benz évite d’avoir son nom associé à un échec, tandis qu’Ineos Automotive gagne du temps et s’appuie sur les compétences existantes.

Les investissements réalisés dans le site, plus de 700 millions d’euros depuis 2019, dont près de 500 provenant de Mercedes‑Benz, ont transformé l’usine en y implantant ce qui n’existait pas pour la Smart : le ferrage et la peinture.

Les standards qualité sont donc au meilleur niveau et Philippe Steyer, directeur d’Ineos Automotive SAS et directeur du site, précise : "Nous y avons ajouté les pratiques de sécurité de la pétrochimie. Et cela fonctionne car nous avons divisé par 10 l’accidentologie sur le site."

À noter que près de 20 000 Smart Fortwo EV seront fabriquées en 2023 à Hambach dont la fin de la production est programmée pour avril 2024.

Ferrage et peinture aux standards Mercedes

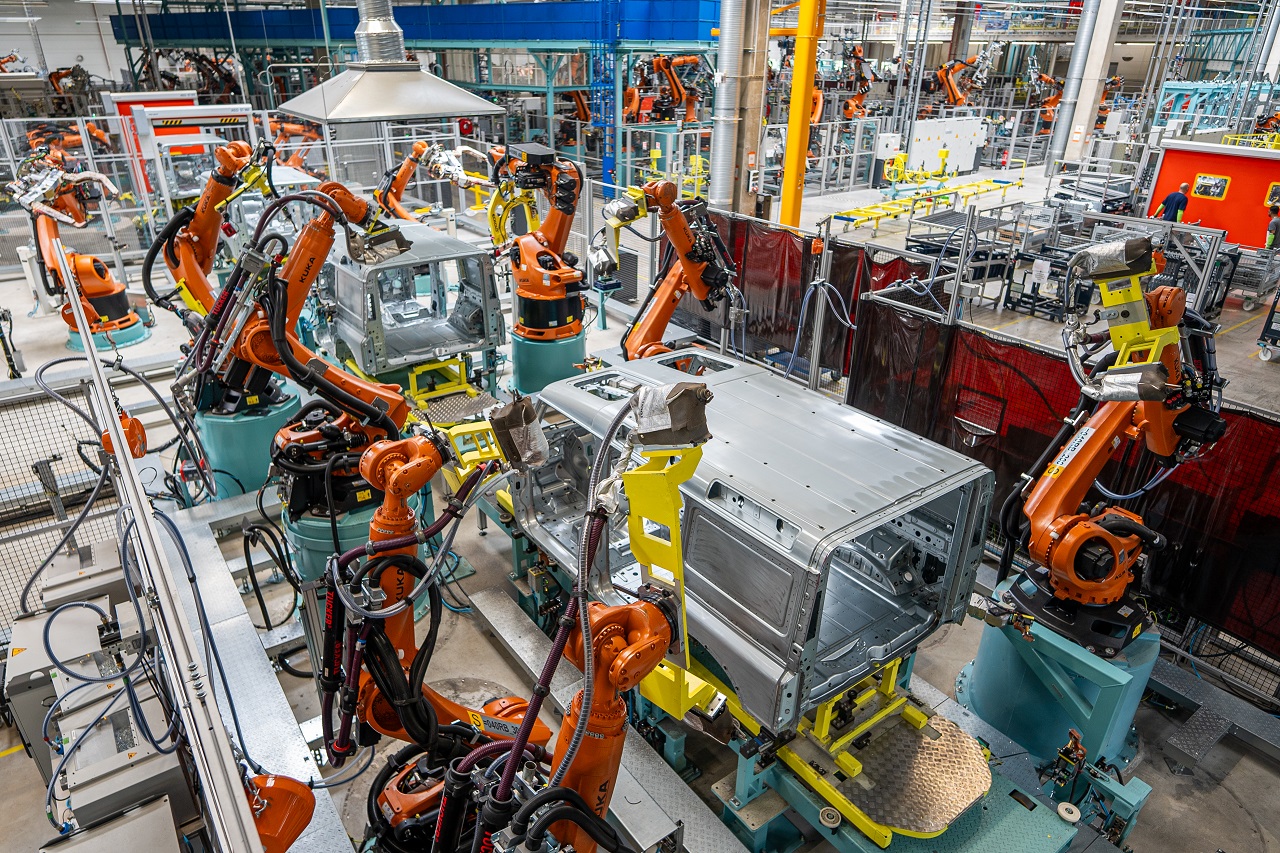

Ineos hérite donc d’un atelier de ferrage entièrement neuf : les premiers robots sont arrivés fin 2019, les premiers sous‑ensembles ont été produits fin 2020. L’atelier a même assemblé 300 Mercedes‑Benz EQB pour la validation finale du process.

Ses 40 000 m2 accueillent 360 robots, presque uniquement des Kuka, réalisant 4 400 points de soudure. Toutes les trajectoires des robots et le défilement ont été adaptés à un Grenadier plus volumineux que l’EQB. À terme, 300 personnes travailleront au ferrage.

L’assemblage de la caisse est réalisé à partir d’éléments emboutis provenant de fournisseurs tels que Voestalpine ou Gestamp. Planchers, côtés de caisse et toits sont assemblés aux postes Z1 et Z2, les ouvrants en aluminium le sont au poste Z3 et le dernier poste réalise diverses opérations de montage et de réglage des ouvrants.

Le temps de cycle est actuellement de 300 secondes soit 70 Grenadier par équipe. Cet atelier produit quotidiennement, à partir de 84 pièces assemblées par 1 000 points de soudure, entre 280 et 300 planchers avant destinés aux Mercedes‑Benz EQA. Ces fabrications se poursuivront jusqu’en 2027.

©Ineos Automotive

Le bâtiment de 21 m de haut abritant l’atelier de peinture est tout aussi impressionnant que celui de ferrage. Il a réalisé ses premières productions en 2020 et Ineos y a ensuite installé le Grenadier. Les installations techniques, de préparation des mélanges et de ventilation se trouvent aux niveaux inférieurs et supérieurs encadrant l’étage où les caisses sont peintes.

Chacune d’entre elles passe 9 h dans le bâtiment. Avant immersion dans le bain de cataphorèse, la caisse est dégraissée, puis rincée. Après application de la première couche de peinture, la carrosserie est dépoussiérée à la plume d’émeu avant application de la seconde couche et du vernis. Une voiture peinte sort de cette installation toutes les 5 min. En deux équipes, ce bâtiment emploiera 200 personnes.

Un petit tout‑terrain électrique en 2026

Ensuite, les voitures arrivent dans le bâtiment historique en croix de Smart pour l’assemblage final. Dans la première aile, les portes sont démontées et sont installées avec l’ensemble de la planche de bord (livrée en séquence), ainsi que les ceintures de sécurité, le ciel de toit et les vitrages latéraux arrière.

Les Grenadier sont suspendus à des balancelles, puis acheminés dans l’aile suivante. Y sont installées la console centrale et les protections thermiques sous caisse. En parallèle, cette aile accueille l’assemblage du châssis avec le moteur, la boîte de vitesses, ainsi que les trains roulants et les réservoirs. Puis, la carrosserie vient coiffer cet ensemble mécanique pour l’étape dite du mariage.

L’assemblage se poursuit dans l’aile suivante avec l’installation des sièges, de divers équipements intérieurs et des roues. C’est également là que la variante pick‑up Quartermaster reçoit sa benne.

©Ineos Automotive

Enfin, le Grenadier est posé sur ses roues à l’entrée de la dernière branche du bâtiment d’assemblage. Les portes habillées de leurs divers équipements retrouvent leurs véhicules, les calculateurs électroniques reçoivent leurs dernières couches logicielles, puis le Grenadier subit une batterie de contrôles qualité et de tests.

Les prochains défis de l’usine de Hambach reposent sur la montée en cadence et la capacité à répondre à la hausse de la demande. Pour cela, l’usine vient de se doter d’une seconde équipe. Elle portera, vers le mois d’octobre, la capacité de production à 140 unités par jour, soit 35 000 unités par an. De janvier à juillet 2023, près de 5 000 Grenadier ont été produits et l’objectif est d’en fabriquer 10 000 de plus avant la fin de l’année.

Côté produits, les idées ne manquent pas : outre le Quartermaster qui entrera en production ce mois‑ci, un châssis‑cabine sera proposé. Et un plus petit tout‑terrain électrique sera lancé en 2026. Mais il sera produit par Magna Steyr à Graz.

Bertrand Gay

3 questions à Lynn Calder, PDG d'Ineos Automotive : "Une organisation agile et réactive pour tous les marchés de niche"

©Ineos Automotive

J.A. : Quelle est la stratégie d’Ineos Automotive ?

L.C. : Il y a six ans, Sir Jim Ratcliffe a identifié une niche de marché ; celle du tout‑terrain disposant des technologies les plus récentes. Nous restons fidèles à cette vision et quand les grands constructeurs délaissent des segments de marché, nous évaluons si nous pouvons répondre aux besoins des clients. Notre modèle économique et notre souplesse nous permettent de viser des marchés de petits et moyens volumes que les constructeurs traditionnels abandonnent. Outre la famille Grenadier à Hambach, nous ferons produire par Magna, en Autriche, un tout‑terrain électrique de plus petite taille. Il sera lancé en 2026. Et nous avons d’autres idées pour Hambach.

J.A. : Que serait Ineos Automotive sans l’acquisition de l’usine Daimler de Hambach ?

L.C. : Nous aurions placé le Grenadier sur le marché avec retard car nous imaginions devoir construire une usine. L’achat du site de Hambach a constitué un tournant majeur pour nous. De plus, Daimler nous a également cédé le siège de Smart à Böblingen, près de Stuttgart.

J.A. : Vous intéressez‑vous aux marchés de la défense ?

L.C. : Oui, ces marchés ont toujours été présents à notre esprit, ainsi que ceux des ONG. Tous les marchés de niche nous intéressent. D’ailleurs, nous venons d’acquérir le transformateur Kavango Engineering. Cette entreprise du Botswana convertit des véhicules tout‑terrain pour des applications spécifiques à la circulation dans des réserves d’animaux. Kavango réalise environ 200 conversions par an.

Propos recueillis par Bertrand Gay

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.