La révolution du "gigacasting" est amorcée

Le procédé de moulage par gravité (métal en fusion versé dans un moule) est largement répandu dans l’industrie automobile, mais il ne permet pas de produire des pièces en aluminium de forme complexe et/ou à paroi mince qui offrent de bonnes propriétés mécaniques.

Ce problème a été résolu au début du 20e siècle par le développement du moulage sous pression en chambre froide, nommé HPDC (High Pressure Die Casting). Le métal en fusion est ainsi introduit dans le moule à une pression de 50 à 200 bars selon les applications.

Cette technologie est utilisée de façon intensive depuis plusieurs décennies dans l’industrie automobile, par exemple pour la fabrication de blocs‑cylindres, de culasses, de carters de transmission en aluminium ou de supports de chapelle d’amortisseur. L’opération est réalisée en plusieurs étapes :

- La forme de la pièce à produire est déterminée par un moule composé de deux matrices : une fixe et une mobile. Afin de maintenir la cavité fermée, la matrice mobile est pressée sur celle fixe par des vérins.

- L’aluminium liquide chauffé jusqu’à fusion est versé dans un injecteur afin de pénétrer dans la matrice fixe. La poussée du piston de l’injecteur permet d’obtenir la haute pression qui garantit que le métal remplisse le moule complètement et uniformément.

- Une force de serrage élevée, allant de 5 à 25 MN (méganewtons, 2 500 t), permet de contrer la forte pression sur la surface de la matrice mobile, mais également de combler le retrait du métal pendant la solidification et de comprimer fortement les porosités dans la pièce.

- Le métal est ensuite refroidi par un circuit d’eau traversant le moule, puis la matrice mobile s’ouvre afin de libérer la pièce produite. Quelques découpes au laser sont nécessaires afin de l’ébavurer, en particulier au niveau des lignes de joint.

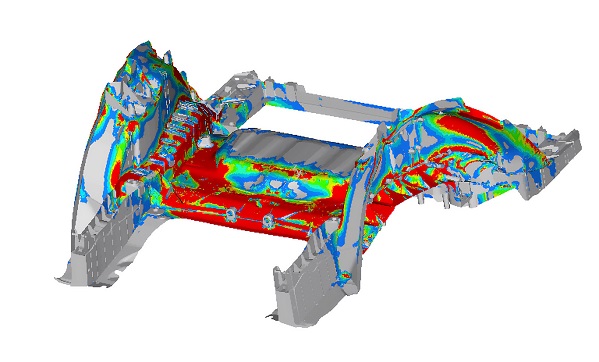

Le soubassement arrière du Tesla Model Y étudié par A2MAC1. ©A2MAC1

Des presses avec une force de 55 à 160 MN

L’avènement du gigacasting, utilisant des gigapresses, permet un grand saut technologique : il est désormais possible de réaliser des pièces en aluminium de plus grande dimension, jusqu’à un encombrement de 1 m3 dans lequel il est possible d’injecter jusqu’à environ 250 kg d’aluminium.

Le chef de file des gigapresses est le groupe italien Idra. Mise au point en 2015, sa première gigapresse permettait d’injecter de l’aluminium sous une force de serrage de 55 MN. Actuellement, son modèle le plus puissant (OL 9000 CS) offre une force de 90,5 MN.

D’autres industriels proposent également des gigapresses : Bühler (Suisse), Haitian et Yizumi (Chine), Ube et Shibaura Machine (Japon), ainsi qu’un autre italien, ItalPresseGauss. L’entreprise chinoise LK Technology se démarque en proposant deux gigapresses atteignant 120 et 160 MN.

Les premières applications automobiles

Tesla est le premier constructeur à utiliser des giga-presses à grand volume : le Model Y et le pick‑up Cybertruck intègrent un soubassement arrière et un module avant en aluminium obtenus par gigacasting.

A lire aussi : Tesla met un coup de frein sur le "gigacasting"

Le groupe chinois Geely utilise une giga-presse LK Technology de 72 MN pour produire le monospace Zeekr 009, pesant presque 3 t. La production de la berline électrique Xiaomi SU7 fait également appel à une gigapresse de 91 MN.

Toyota Motors a présenté un projet de gigapresse qui fabriquera un soubassement et un module avant d’un modèle électrique, dont la sortie est prévue en 2026.

General Motors, Hyundai et Nio ont également confirmé leur intérêt pour ce procédé de fabrication. De nombreux autres constructeurs ne se sont pas encore positionnés sur un futur développement de cette technologie.

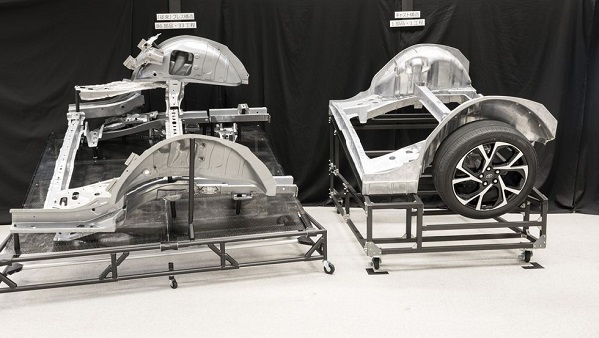

Toyota Motors a indiqué que la fabrication d’un futur soubassement arrière ne nécessitera que 3 min environ, alors que sa fabrication de façon conventionnelle requiert 86 pièces dans un processus en 33 étapes durant plusieurs heures. ©Toyota

Les gigapresses, des avantages annoncés…

Comparée à la conception traditionnelle d’assemblage des caisses, à rigidité équivalente, la production de tels éléments complexes et volumineux réduit le nombre de pièces, le temps de fabrication de la caisse et la complexité du processus.

Ainsi, Toyota Motors indique que la fabrication du futur soubassement arrière ne nécessitera que 3 min environ, alors qu’un tel composant réalisé de façon conventionnelle requiert 86 pièces dans un processus en 33 étapes durant plusieurs heures.

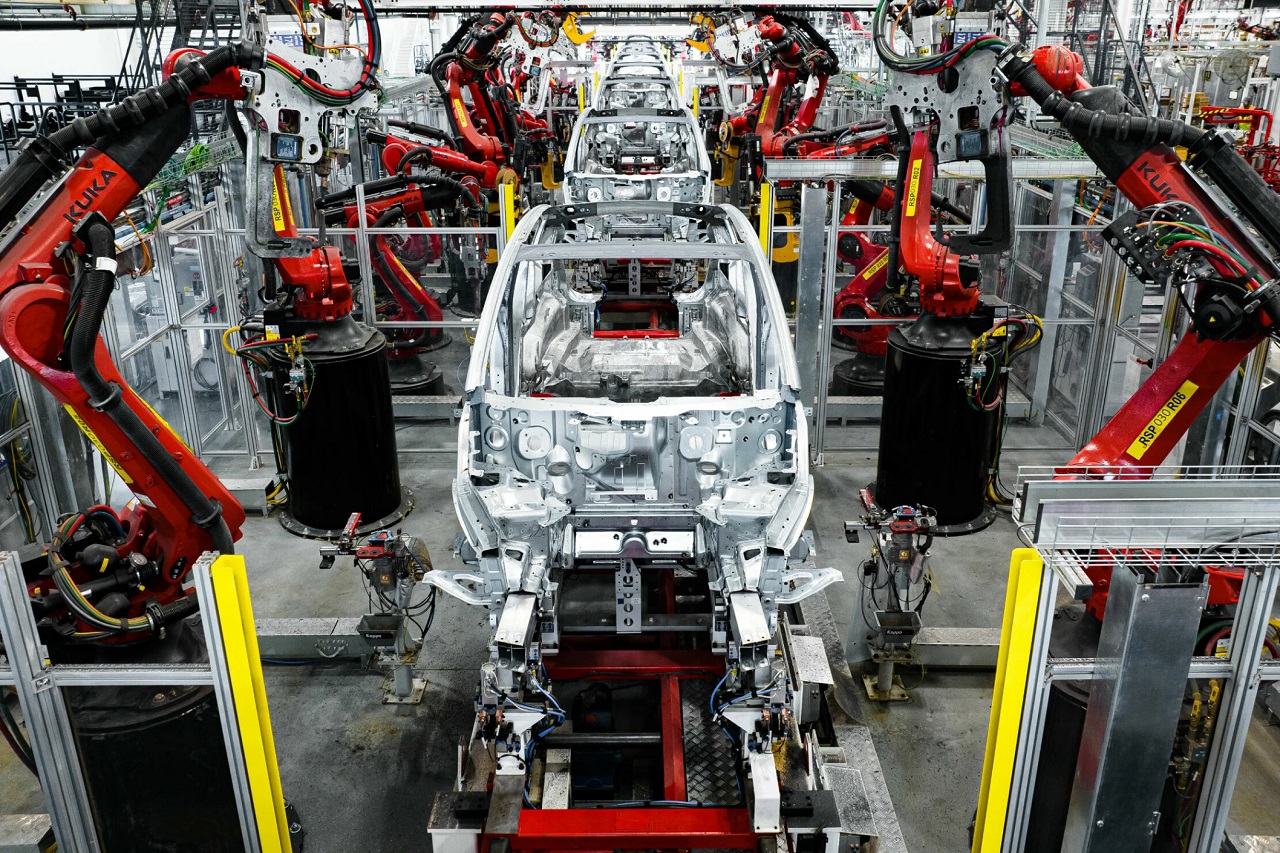

Geely a annoncé avoir éliminé 200 points de soudure sur son Zeekr 009 grâce à cette technologie. Autre conséquence : un grand nombre de robots d’assemblage peuvent être supprimés. Ainsi, la fabrication de la caisse du Tesla Model Y en demande 600 de moins que celle de la Model 3. En outre, ce type de productions abaisse la masse, car il n’est plus nécessaire d’ajouter de la matière pour assembler plusieurs petites pièces.

Pour produire son grand monospace Zeekr 009, Geely utilise une giga-presse LK Technology de 72 MN. ©Zeekr

C’est aussi une opportunité de remplacer l’acier par l’aluminium. Les autres avantages énoncés précédemment en faveur de la fonderie HPDC sont, par ailleurs, toujours en vigueur : précision dimensionnelle élevée, bonne finition, cycle de production, possibilité de nervures fines et de parois minces, opérations répétables, stabilité du processus et réduction de la main-d'œuvre.

Enfin, pour toutes les raisons évoquées ci‑dessus, les coûts de production sont diminués de 20 à 40 %, selon les sources. En juin 2023, Toyota a déclaré que le gigacasting réduisait de moitié les investissements dans les usines.

Cependant, les gigapresses représentent de véritables enjeux industriels et techniques. Elles sont si volumineuses et lourdes que leur implantation dans une usine existante peut s’avérer impossible.

Le problème ne s’est pas posé pour Tesla, qui intègre la giga-presse dès la construction de l’usine. Par ailleurs, l’outil demande un investissement élevé et le coût de la fabrication des moules de grande dimension peut atteindre 1 million d’euros.

…et des interrogations socio‑économiques

Les gigapresses suscitent de nombreuses défiances dans le monde automobile. La réticence majeure provient surtout du secteur de l’après‑vente.

En France, la Fédération de la distribution automobile (Feda) met en avant deux risques : l’augmentation du coût des réparations et le taux de réparabilité des véhicules.

Elle lance la question : "Est‑il écologiquement vertueux de remplacer des blocs entiers d’un véhicule – dont la production nécessite bien plus de matière et d’énergie – là où une pièce détachée de plus petite taille fait l’affaire aujourd’hui ?"

Les gigapresses interrogent également les assureurs. La Feda indique que selon une étude réalisée par des assureurs mutualistes, la réparation du dessous de caisse arrière après un choc coûte 15 400 euros et nécessite onze jours de travail sur un véhicule disposant d’une giga-pièce, contre 12 150 euros et 6,5 jours pour un véhicule de construction conventionnelle, soit une augmentation de la facture de 27 %.

De son côté, Idra travaille déjà sur d’autres parties de la caisse : le bac de batterie des voitures électriques et le soubassement central. Tesla et certains constructeurs chinois sont, par ailleurs, tentés de concevoir un châssis accueillant directement les cellules de batterie dans le soubassement du véhicule (cell‑to‑chassis), sans l’intermédiaire d’un bac.

Stellantis envisage également de se tourner de plus en plus vers du cell‑to‑pack et du cell‑to‑body. Ces orientations de conception apportent une motivation supplémentaire au déploiement des giga-presses.

Une discussion ou bataille entre experts industriels et socio‑économiques est donc d’ores et déjà lancée avec, d’un côté, une augmentation des coûts de réparation et du nombre de véhicules économiquement irréparables et d’un autre, des avantages en coût de production, en allègement et en consommation d’énergie (roulage).

Yvonnick Gazeau

Article issu du journal de la SIA, Ingénieurs de l'auto

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.