Recyclage des batteries : la filière se construit

Nickel, cobalt, cuivre, graphite et lithium : cinq métaux qui monopolisent l’attention de tous les acheteurs des constructeurs automobiles. Il faut dire que la flambée des prix des principales matières composant les batteries des véhicules électriques a donné quelques sueurs froides.

En 2022, les cours ont atteint des sommets. Celui du lithium a dépassé les 80 000 dollars la tonne jusqu’à la fin de l’année. Idem pour celui du cobalt avant la chute qui s’est opérée début 2023. Cet automne, le lithium s’échange à 52 400 dollars la tonne et le cobalt à 33 743 dollars.

Si la pression retombe un peu, l’enjeu de l’approvisionnement reste majeur au regard de l’électrification du marché automobile et de la fin de la vente des véhicules thermiques dès 2035. Le recyclage des batteries et de leurs composants devient donc un sujet essentiel. "Pour l’instant, économiquement, l’équation est plus rentable en prenant de la nouvelle matière. Mais notre planète a des limites en termes de ressources. Et nous allons devoir baisser nos bilans carbone. Dans la batterie, la matière ne disparaît pas, il faut juste l’extraire. Notre capacité à bien recycler, à coût et CO2 limités, sera essentielle dans l’avenir", expliquait Maxime Picat, directeur des achats mondiaux et de la chaîne d’approvisionnement de Stellantis.

C’est le défi du recyclage des batteries automobiles dont la filière commence à se construire, poussée par les impératifs économiques, mais aussi réglementaires.

Impératif réglementaire

Le 12 juillet 2023, le Conseil de l’Union européenne a adopté le règlement sur les batteries. Le texte prévoit un verdissement de l’organe principal des véhicules électriques. Des actes délégués doivent encore être publiés, par type de batteries, mais d’ores et déjà, des objectifs de recyclabilité sont à atteindre à des dates définies. "Qui dit réglementation dit des valeurs minimales à obtenir, même si l’intérêt financier n’est pas encore garanti", précise Frédéric Grivel, en charge des sujets recyclage pour le groupe Stellantis au sein de la business unit Économie circulaire.

Ainsi, 65 % au minimum du poids moyen des batteries au lithium, d’ici fin 2025, devront être recyclés et 70 % en 2030. C’est‑à‑dire qu’une tonne de batteries doit permettre de produire 700 kg de matières recyclées à cette échéance. Des rendements par métal sont également déterminés.

Pour le nickel, le cobalt et le cuivre, ces indicateurs devront monter à 90 % au minimum d’ici fin 2027 et 95 % d’ici fin 2031. Pour le lithium, le rendement devra atteindre 50 % au minimum pour fin 2027 et 80 % pour fin 2031. "Mais le second point important de la réglementation impose de réintégrer un contenu de matières recyclées dans les batteries. Et la première date sera le 18 août 2031 avec des obligations d’avoir 6 % de lithium, 6 % de nickel et 16 % de cobalt recyclés dans les batteries. Ces montants passeront le 18 août 2036 à 12 % pour le lithium, 15 % pour le nickel et 26 % pour le cobalt", note Frédéric Grivel.

Organisation de la filière

C’est la raison pour laquelle les projets fleurissent depuis plusieurs mois. Avec notamment l’annonce du groupe Stellantis de la création d’une joint‑venture avec le groupe Orano, un acteur français spécialisé dans les combustibles nucléaires. "Cette coentreprise permettra à Stellantis de consolider sa position dans la chaîne de valeur des batteries en sécurisant un approvisionnement supplémentaire en cobalt, nickel et lithium", explique le constructeur.

La future société pourra recycler des batteries de véhicules électriques hors d’usage, mais aussi des déchets de production issus de ses méga-usines d’Europe et d’Amérique du Nord. La technologie d’Orano doit permettre, selon Stellantis, à la fois "la récupération de tous les composants des batteries lithium-ion" et "la fabrication de nouveaux matériaux pour les cathodes".

La coentreprise prévoit également de produire la "masse noire" qui pourra être raffinée par Orano, puis "réutilisée dans les batteries, fermant ainsi la boucle de l’économie circulaire".

En ligne de mire, la date de 2026 pour le début de l’activité de cette nouvelle usine dont le lieu d’implantation n’a pas encore été communiqué. En septembre dernier, le projet d’usines porté par Eramet et Suez était également annoncé avec un premier site prévu en 2025 et un second en 2027. "Nous allons démonter les batteries pour accéder aux modules et les broyer, permettant ainsi d’extraire les matières qui seront recyclées, explique Marc Ferreol, directeur démantèlement de Suez. Une fois les polluants tels que le plastique ou le fer enlevés, la black mass obtenue sera traitée par Eramet qui va la dissoudre. Ce procédé permet d’extraire les différents métaux que sont le nickel, le cobalt et le lithium pour produire des sels de métaux qui seront revendus dans la chaîne de valeur de la batterie."

Lente montée en cadence

Reste que la quantité de batteries et donc de métaux à recycler est encore faible. Si le nombre aujourd’hui récupéré n’est pas divulgué, il est clair que la montée en puissance de ces usines sera lente.

"Les volumes vont monter doucement en régime avant d’être exponentiels. Au début, nous aurons peu de batteries à traiter, mais ce faible volume sera compensé par les résidus de production des gigafactories. Au fur et à mesure de la production, ce second flux viendra contrebalancer la baisse du premier. À partir de 2030, vont arriver les véhicules en fin de vie. À compter de ce moment, le volume sera exponentiel. Nous sommes assez confiants sur la quantité de matières. Les deux usines d’Eramet pourront traiter l’équivalent de 50 000 t de modules, ce qui représente 200 000 batteries", ajoute Julien Masson, directeur de la stratégie de la société.

Avec un enjeu majeur : que le recyclage des batteries génère des revenus. Mais avant ce stade, les usines de recyclage doivent obtenir des coûts de transformation inférieurs à ceux de revente. Selon Stellantis, l’activité sera profitable.

----------------------------------------------------------------

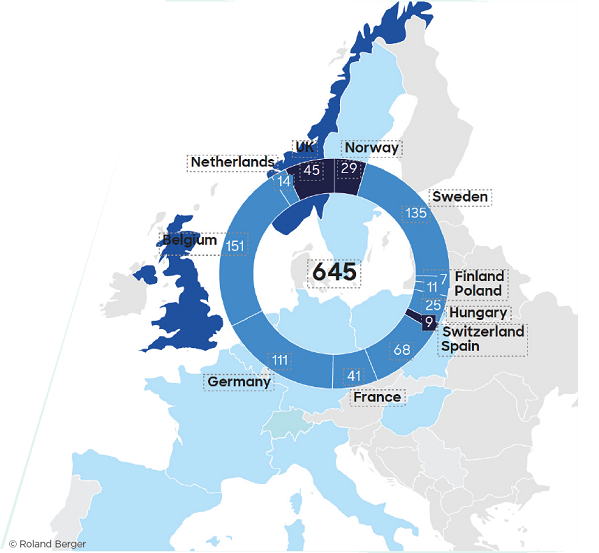

Mi-2023, le cabinet Roland Berger a fait le point sur cette activité de recyclage en Europe. Le continent sera ainsi en mesure de recycler environ 645 kt de batteries lithium-ion par an à l’horizon 2030. Mais la France ne contribuera à ce chiffre qu’à hauteur de 6,4 %, soit 41 kt/an. Au moment de cette étude, les annonces d’Eramet et de Stellantis n’avaient pas encore été faites. Pour l’heure, la France peut s’appuyer sur six sites seulement. Il y a TES/SK de Grenoble (38), avec 2,2 kt/an, puis viendront dans les mois prochains les installations de Veolia/Renault à Amnéville (57), avec 4 kt/an et Veolia/EDI à Dieuze (57), avec 5 kt/an. En 2024, d’autres sites sont annoncés. Il y aurait Ecobat à Bazoches-les-Gallerandes (45), avec 20 kt/an, puis Suez/Eramet. En 2026, arrivera l’usine issue de la coentreprise entre Stellantis et Orano. Enfin, SNAM a aussi un projet à Saint-Quentin (02) avec une capacité de 10 kt/an.

"D’abord se focaliser sur les déchets de production des gigafactories"

Frédéric Grivel, en charge des sujets recyclage pour le groupe Stellantis, au sein de la business unit Économie circulaire

Quelle est la stratégie du groupe Stellantis pour le recyclage des batteries ?

Nous recherchons avant tout à déterminer comment nous pouvons optimiser la valeur de la batterie en tant que telle, avant de la valoriser pour ses matières. Nous allons donc d’abord chercher à la remanufacturer en Allemagne à Rüsselsheim et en Italie. Nous disposons également d’un réseau international de centres de réparation de batteries. Notre troisième piste consiste à la réutiliser et à lui donner une seconde vie comme pour le stockage d’énergie. Enfin, nous arrivons au recyclage. Aujourd’hui, nous travaillons avec des partenaires recycleurs qui récupèrent la matière en Europe, en Asie… À moyen terme, la seconde étape serait de réfléchir à nos propres activités, d’où l’annonce de l’accord avec Orano pour créer une coentreprise spécialisée dans le recyclage des batteries et des déchets de production des gigafactories en Europe et en Amérique du Nord. Cette activité va se focaliser sur la partie prétraitement de la production de la black mass et donc sur le broyage des batteries.

Resterez-vous propriétaires de la matière ?

Nous serons propriétaires de la matière et nous payerons une prestation de transformation des métaux qui seront transformés en sels de cobalt, de nickel, de manganèse et sous forme d’hydroxyde de lithium pour les renvoyer ensuite dans nos gigafactories. L’idée est donc d’avoir une intégration de l’écosystème sur lequel nous serons en contrôle. Nous avons trois objectifs dont celui d’optimiser la valeur pour le groupe, de sécuriser un approvisionnement suffisant et de contribuer à la réduction de l’empreinte carbone du groupe. Car nous devrons faire en 2025 une déclaration du contenu CO2 des batteries, avec un étiquetage en 2026 et des taux maximums prévus en 2028.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.