L’énergie du changement

La machine est lancée. Après 10 mois d’activité en 2022, plus de 1,1 million de véhicules électriques ont pris la route en Europe (+24 %). Il est donc logique que la demande de batteries augmente et la croissance est loin de se tarir. En effet, selon le cabinet Roland Berger, les véhicules électriques (BEV) représenteront, en Europe, 29 % des ventes en 2025 et 68 % en 2030.

En ajoutant les différentes formes d’hybridation, qui demandent aussi des batteries, on arrive à 72 % en 2025 et à 99 % en 2030. À ce niveau d’électrification, les constructeurs auront besoin de 911 GWh de batteries en 2030 (880 GWh pour les BEV et 31 GWh pour le reste des technologies). Les capacités de production de batteries suivent donc la même tendance et les annonces s’enchaînent.

Pour Roland Berger, qui a compilé ces données, l’Europe pourrait afficher une capacité de 1 100 GWh à l’horizon 2030 et même 1 500 GWh si toutes les tranches envisagées se concrétisent (voir carte ci‑contre). Dans ce contexte, des acteurs européens émergent et ils devraient répondre à 25 % de la demande européenne avec environ 250 GWh annoncés jusqu’ici. Le suédois Northvolt et les français ACC et Verkor sont engagés dans cette course.

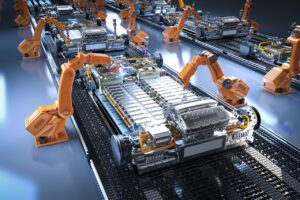

L’heure des premières productions a sonné

Les investissements nécessaires sont et vont être colossaux. "Il faut compter environ 80 millions d’euros par GWh pour une gigafactory", confie Yann Vincent, directeur général d’ACC. Verkor, qui vient de lever 250 millions d’euros pour son centre d’innovation à Grenoble (38), va encore se lancer, au printemps 2023, dans le financement de son usine de Dunkerque (59) qui demande 1,5 milliard d’euros.

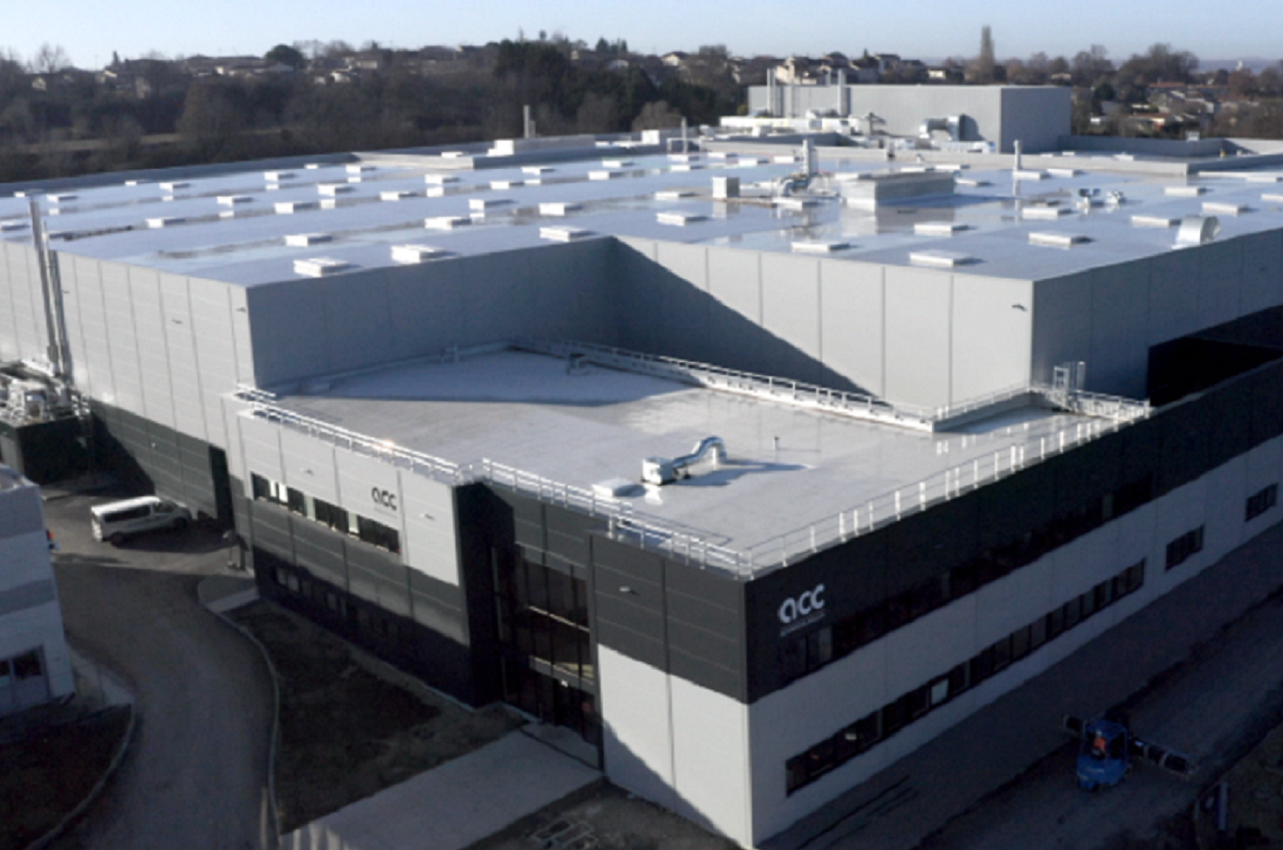

"Les investisseurs comprennent notre projet, les enjeux, estime Benoît Lemaignan, président et cofondateur de Verkor, nous sommes confiants." Et de rappeler que "créer une nouvelle industrie est un challenge quotidien". En attendant, ACC est lui en phase de concrétisation. "La construction du bâtiment de la gigafactory de Douvrin Billy‑Berclau (62) est terminée, indique Yann Vincent, et l’intérieur est en cours d’aménagement. Nous allons fournir notre premier client, Stellantis, en fin d’année 2023."

La feuille de route de la société, dont Stellantis, Saft‑TotalEnergies et Mercedes‑Benz sont actionnaires, est respectée avec la ligne pilote de l’usine de Nersac (16) qui tourne depuis le début de l’année 2022 pour valider les prototypes et les process. Verkor n’est pas loin derrière avec l’installation en 2023 d’une ligne pilote de 100 à 150 MWh dans son centre d’innovation grenoblois dans le même but de validation, avant de déployer les process dans sa gigafactory de Dunkerque qui devrait produire à partir de mi‑2025.

A lire aussi : Verkor lève 250 millions d'euros

Un site qui va alimenter les productions électriques du groupe Renault dans un premier temps, mais Benoît Lemaignan indique que "nous avons la capacité de servir d’autres clients". Verkor vise aussi le monde des mobilités et du stockage stationnaire comme en témoigne l’accord signé dernièrement avec Plastic Omnium. Pour les deux entreprises françaises, le plan est donc respecté, mais le contexte inflationniste actuel pourrait amener à des ajustements.

Les hausses du coût de l’énergie et des matières premières "sont des facteurs négatifs qui rendront les investissements plus chers, l’exploitation aussi, reconnaît Yann Vincent. Toutefois, cela ne remet pas en cause notre plan d’investissement". Les 120 GWh prévus en Europe par ACC en 2030 demeurent car le directeur mentionne que, face à ces capacités, il y a des commandes.

Cela étant, Matthieu Hubert, secrétaire général d’ACC, indique être "en contact étroit avec les autorités françaises et allemandes pour essayer d’obtenir des garanties sur une stabilité des coûts de l’énergie à un niveau acceptable et compatible avec la performance que l’on recherche". Si les tarifs devaient rester au niveau actuel, tous les acteurs risqueraient de voir leur compétitivité être mise à mal.

L’impact de la hausse des prix de l’énergie

Il faut dire que le 29 octobre dernier, le patron de Northvolt, Peter Carlsson, a jeté un pavé dans la mare au sujet de la compétitivité européenne en annonçant que son projet de gigafactory en Allemagne, prévu pour 2025, pourrait être repoussé. "Avec les prix actuels de l’électricité, nous voyons la rentabilité des projets à forte intensité énergétique en Allemagne être menacée", a affirmé le dirigeant.

Cette usine consommerait 2 TWh par an. Et Peter Carlsson a enfoncé le clou : " Nous sommes maintenant à un point où nous pouvons donner la priorité à l’expansion aux États‑Unis par rapport à l’Europe", estimant que le coût de production des batteries pourrait diminuer de "30 à 40 %" aux États‑Unis. L’administration Biden ayant choisi une forme de protectionnisme concernant les batteries, obligeant quasiment les opérateurs à produire dans le pays pour bénéficier des incitations fiscales.

A lire aussi : Un gisement de lithium va être exploité en France

Le marché américain pourrait faire partie de l’avenir d’ACC selon Yann Vincent mais pour l’heure, la société se concentre sur l’Europe et la bonne exécution de ses plans. Pour revenir au cas de Northvolt, la France n’est pas l’Allemagne d’un point de vue énergétique, mais des interrogations demeurent. "Au prix de l’avant‑crise, l’énergie représentait environ 5 % des coûts d’une batterie, précise Benoît Lemaignan. Naturellement, si le tarif de l’énergie augmente fortement, cela posera une question de compétitivité."

Éric Esperance, associé au sein du cabinet Roland Berger, estime que ce contexte d’augmentation des coûts ne remet pas en cause la filière européenne, mais amènera "peut‑être des retards dans l’ouverture des tranches supplémentaires prévues aujourd’hui". Verkor n’en est pas encore là, la tranche de 16 GWh à Dunkerque est pour 2025 et la décision de grimper à 50 GWh, comme le site le permet, n’est pas encore prise. "Nous regardons l’ensemble des conditions économiques", explique le président qui loue toutefois son implantation dans les Hauts‑de‑France, dont près de la moitié de l’énergie du site viendra de la réutilisation de chaleur fatale des industries voisines. La zone est également en train d’attirer l’ensemble de l’écosystème de cette industrie de la batterie. Un autre atout.

La mine du recyclage

Dans ces conditions, un coût de 50 dollars par KWh de batterie produit en 2030, la cible d’ACC, semble difficile à atteindre, bien que cela reste en ligne de mire pour Yann Vincent. Au‑delà de l’énergie, le coût des matières premières va également jouer un rôle important. "Le nickel va être un sujet brûlant à partir de 2024, prévient Éric Esperance. À cette date, pas assez de nickel sera produit sur terre pour fournir toutes les gigafactories de la planète."

Pour lui, il faut donc travailler sur des technologies moins gourmandes en ce matériau. La chimie NMC (nickel, manganèse, cobalt) devrait rester majoritaire à l’avenir, mais la technologie LFP (lithium, fer, phosphate) devrait se tailler une part de marché d’une trentaine de pourcents à l’horizon 2030 car, moins chère, elle devrait répondre aux impératifs de coûts pour les véhicules électriques d’entrée de gamme.

A lire aussi : Northvolt alerte sur la compétitivité européenne

Ce contexte autour des matières premières pourra peut‑être "se détendre" à l’avenir avec le recyclage des matériaux. Verkor l’a intégré dès la conception avec notamment une réutilisation des rebuts dès la production, mais le volet le plus important arrivera avec la fin de vie de la batterie. Christophe Mille, directeur technique et cofondateur de Verkor, donne un ordre de grandeur sans préciser les objectifs de la société : "D’une manière générale, il est possible de recycler plus de 80 % des matériaux constituant une batterie. Notre technologie NMC graphite se prête à cette boucle de recyclage pour faire baisser le bilan carbone de la fabrication."

Un règlement européen qui semble aller dans le bon sens

Un recyclage qui devrait faire partie du règlement sur les batteries, actuellement en discussion dans les instances de l’Union européenne. "Avec des objectifs, des seuils, des taux de matières à recycler, l’empreinte carbone sur tout le cycle de vie, la philosophie de ce futur règlement semble aller dans le bon sens pour l’industrie de la batterie européenne, car les acteurs asiatiques n’atteignent pas ces différents objectifs", pense Matthieu Hubert.

Christophe Mille estime quant à lui que les accus de Verkor auront un bilan carbone "4 à 5 fois inférieur à celui des batteries asiatiques". Des atouts incontestables pour l’industrie européenne de la batterie que le législateur doit protéger et laisser grandir face à des concurrents qui ont déjà 20 ans d’existence, d’expérience et d’amortissements. Pour filer la métaphore sportive, on ne fait pas jouer des professionnels contre des juniors, même très prometteurs. "Le passeport de la batterie peut être vu comme un moyen de protéger notre paysage industriel, estime Benoît Lemaignan. Nous avons besoin de cette chaîne de valeur comme nous avons besoin de cette exigence environnementale et sociale sur la manière dont les batteries seront produites."

A lire aussi : L'Europe face à la pénurie de batteries pour réussir sa transition énergétique

Cela étant, rien n’est encore gravé dans le marbre, les tractations se poursuivent à Bruxelles (Belgique) et le secrétaire général d’ACC pointe un risque de complexité qui pourrait perturber l’application. "Nous suivons de très près ce texte", poursuit Benoît Lemaignan, dont la société a fait de la production bas carbone son cheval de bataille. "Il ne s’agit pas d’arrêter le pétrole pour produire des batteries avec du charbon, appuie le président, puis il faut être ambitieux sur le fait d’ancrer dans la durée en Europe les matériaux avec le recyclage. Les matériaux des batteries en fin de vie sont la meilleure mine. Ce sont des déchets à valeur positive."

Toutefois, pour voir le plein effet de ce recyclage, il faudra encore un peu de patience. Pour Éric Esperance, "il nécessite des flux d’entrée de matières importants pour que la filière soit économiquement viable". Pour lui, la clé est un parc roulant notable où environ 15 % de véhicules, et donc de batteries, arrivent en fin de vie chaque année.

Ne pas manquer une rupture technologique

Quel que soit le cadre réglementaire, les fabricants de batteries devront continuer à innover et ne surtout pas manquer une rupture technologique. "Avec notre première batterie, nous serons au meilleur niveau de l’état de l’art, indique Yann Vincent, mais il n’y a pas de rupture technologique." Le dirigeant ne peut pas se contenter de cela : "Nous devons innover tant sur les produits que sur les process avec le concours de l’analyse des données."

Même son de cloche chez Verkor qui a choisi de miser pour sa première génération sur des batteries haute performance avec des poches souples. "Mais nous travaillons d’ores et déjà sur un autre format", indique Christophe Mille, un format intéressant et complémentaire, mais qui n’est pas une rupture en soi. "Nous avons également lancé des études sur des brides technologiques qui vont nous faire franchir des paliers, notamment sur la densité énergétique ou le temps de charge", ajoute le directeur technique.

A lire aussi : Batteries : le groupe Solvay projette une usine XXL en Amérique du Nord

La batterie solide (solid state) est la rupture annoncée depuis plusieurs années. "Nous avons signé un accord avec ProLogium, une société taïwanaise, dans le but de répondre à un appel d’offres sur une batterie solide", explique Yann Vincent. Toutefois, le directeur tempère : "Il y a encore beaucoup de travail et des choses à démontrer. Il serait présomptueux d’imaginer un véhicule avec une telle batterie en 2027."

"Cette technologie n’est pas encore stabilisée, estime Éric Esperance, il y a encore beaucoup d’effets d’annonce. Toyota est celui qui a déposé le plus de brevets sur la batterie solide, mais n’annonce pas encore de modèle avec cette technologie, même s’il la teste aujourd’hui sur des hybrides". Si l’associé de Roland Berger juge les travaux de ProLogium intéressants, avec des applications hors automobile, l’un des points critiques de cette technologie aujourd’hui est le nombre de cycles qu’elle offre.

Pour l’heure, elle n’atteint pas les 1 500 cycles de recharge nécessaires pour être crédible dans l’automobile. Pour Christophe Mille, qui a notamment œuvré chez Tesla, Apple et BMW, "pour avoir vécu et travaillé plus de huit ans en Californie, dès 2011, on parlait déjà de la solid state… pour dans deux ans. Dix ans après, elle n’est toujours pas là !". Alors, cela ne veut pas dire qu’elle n’arrivera pas, mais le chemin est encore long pour une diffusion de masse.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.