Le poids… Enjeux différents, même combat

La masse des véhicules augmentait depuis des années, en raison des normes de sécurité et des options de conforts, toujours plus nombreuses dans les automobiles. Aujourd’hui, la consommation et les rejets de polluants forcent les constructeurs à revoir leur copie… Sauf qu’il n’est pas question de revenir en arrière côté sécurité ou bien sur le bien-être des passagers. Seule solution, offrir un régime draconien aux véhicules…

Dans le domaine, Audi fait figure de nutritionniste avisé, et ses ingénieurs rivalisent d’ingéniosité dans l’utilisation de l’aluminium, du magnésium, soutenus par les docteurs ès carbone du cousin Lamborghini… Le groupe nous a ouvert les portes de ses deux cliniques, le Centre de construction allégée Audi à Neckarsulm (Allemagne) et l’Advanced Composite Research Center (ACRC) de Lamborghini, à Sant’Agata Bolognese, en Italie.

Les deux constructeurs travaillent en effet sur la même problématique, dans des buts différents. Si Audi cherche à réduire le poids de ses véhicules pour des raisons d’émissions et de consommation, Lamborghini se bat chaque jour pour alléger ses supercars afin de leur faire gagner en performances. Pourtant, les expériences de l’un profitent à l’autre. Audi bénéficie ainsi de l’expérience de Lamborghini sur l’intégration des composites dans l’automobile, le carbone en tête, tandis qu’Audi offre à la firme italienne ses compétences reconnues en termes d’industrialisation à plus grande échelle.

Stratégie

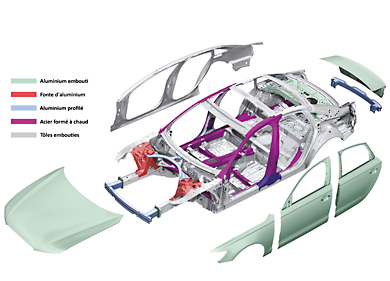

Audi a donc décidé d’arrêter de se voir imposer le diktat de l’inflation massique et inverse aujourd’hui la spirale du poids, en utilisant le juste matériau à la juste place dans une automobile. Une politique née du constat que l’on peut gagner énormément en supprimant l’acier là où ses propriétés mécaniques ne sont pas justifiées, ou bien là où elles peuvent se voir avantageusement remplacées par des matières beaucoup plus légères… Quelques exemples : dans sa deuxième génération, l’Audi TT pèse entre 20 et 90 kg de moins que le modèle précédent. La nouvelle A6, quant à elle, affiche jusqu’à 80 kg de moins sur la balance. Et la tendance se poursuivra, puisque chaque nouveau modèle Audi sera désormais plus léger que son prédécesseur…

Dès 1984, sur la carrosserie de l’Audi quattro Sport, la plupart des éléments de la carrosserie (les ailes avant et arrière, la jupe avant, le capot, les parties extérieures des montants B et C, le toit et la jupe arrière) étaient réalisés en un matériau composite spécialement mis au point. En 1994, la première Audi A8 inaugure pour sa part un tout nouveau concept de conception de caisse qui fera référence pour tout l’avenir de la marque aux anneaux. La structure ASF (Audi Space Frame), première carrosserie aluminium autoporteuse du monde, constitue alors la technologie de pointe de la construction allégée de carrosseries en grande série. Par rapport à une carrosserie en acier, l’ASF est plus légère d’au moins 40 %. La A8, la R8 et la TT en bénéficient toutes trois aujourd’hui.

Désormais, l’amélioration de l’ASF est devenue la colonne vertébrale de tous les projets ayant trait à la réduction du poids chez Audi.

L’ASF moderne présente une construction hybride en aluminium et acier, mais l’avenir est encore au perfectionnement, avec le MSF (Multimaterial Space Frame), qui allie des composants en aluminium, en acier et en matières plastiques renforcées. Les carrosseries de l’A7 Sportback et de la nouvelle A6 illustrent cette nouvelle prise de position. Pour l’heure, la fibre de carbone ou le magnésium restent réservés à des modèles d’exception ou de petite série (R8 notamment), en raison de leurs coûts de base, puis de mise en œuvre et enfin des délais nécessaires à leur façonnage… A l’avenir, Audi mettra en œuvre des composants en matériaux composites renforcés de fibres de carbone fabriqués selon un procédé plus rapide et moins coûteux, le RTM (Resin Transfer Moulding) un transfert de technologie réalisé avec sa filiale Lamborghini.

Mais la construction allégée ne relève pas seulement de la science des matériaux. Elle exige aussi une compétence globale en termes de processus et de mise au point de nouvelles techniques d’assemblage. La construction MSF a nécessité des systèmes d’assemblage novateurs. Les vis autotaraudeuses, déjà utilisées sur certains modèles, comme sur le TT, conviennent à l’assemblage de l’aluminium et de pièces en matière plastique renforcée à la fibre de carbone, par exemple au niveau des longerons. Une couche de colle rend finalement la jointure hermétique.

Le soudage par friction permet, quant à lui, d’assembler l’acier et l’aluminium. Un rivet en acier traverse une tôle d’aluminium sous l’effet d’une rotation à grande vitesse et d’une haute pression ; l’assemblage avec la tôle d’acier située en dessous se fait alors par friction.

Le moteur aussi

Chez Audi, la construction allégée n’est pas une discipline isolée, mais un état d’esprit : une approche globale incluant toutes les parties du véhicule. Outre la carrosserie, le moteur, le châssis, l’habitacle et le système électrique contribuent également à la réduction du poids. Parfois à hauteur de plusieurs dizaines de kilogrammes, ou parfois seulement quelques grammes. Car chaque gramme compte.

L’élément le plus lourd d’un véhicule, après la carrosserie, est le moteur. Dans ce domaine, Audi poursuit sa course à l’allégement. En plus de réduire la cylindrée globale des blocs, le constructeur présente un nouveau V6 Diesel qui ne pèse que 193 kg, soit 25 kg de moins que son prédécesseur. Le bloc-cylindres en fonte au graphite vermiculaire perd, à lui seul, 6 kg grâce à ses parois plus fines. Le choix du magnésium pour le carter de la boîte de vitesses permet d’économiser 4,5 kg par rapport à l’aluminium.

Les roues ont elles aussi subi des mesures radicales d’allégement. Grâce à une nouvelle technique de fabrication, dite de fluotournage (flow-forming), chaque roue est plus légère d’environ 2 kg, tout en présentant des caractéristiques mécaniques supérieures.

Lamborghini et le carbone

La construction allégée systématique et un rapport poids/puissance optimum sont déterminants pour les voitures supersportives du futur, que ce soit pour procurer le plus haut niveau de plaisir à la conduite ou pour diminuer les émissions.

Automobili Lamborghini, propriété à 100 % d’Audi, s’appuie beaucoup sur l’expertise mondiale de cette dernière en construction allégée. Audi a une grande avance dans la mise en œuvre de l’aluminium en grande série, tandis que dans le domaine des matériaux composites renforcés en fibre de carbone, les compétences de Lamborghini sont un précieux atout.

Ainsi, Lamborghini présente une monocoque intégrale en carbone avec des caractéristiques exceptionnelles, pour son nouveau modèle V12 Aventador qui a fait ses débuts au salon de Genève 2011.

La voiture qui succède à la Murciélago présente donc un habitacle tout entier (plancher et toit) constitué d’un seul et même composant. Ce qui lui confère une rigidité exceptionnelle et un très haut niveau de sécurité passive pour le pilote et son passager. La monocoque tout entière ne pèse pas plus de 147,5 kg. Les suspensions, le moteur ainsi que la transmission sont ensuite tous assemblés à la monocoque par des cadres auxiliaires en aluminium à l’avant et à l’arrière, via des inserts métalliques noyés dans la fibre de carbone.

Pour parvenir à ce résultat, outre d’importants moyens en R&D, il a fallu construire sur le site de Sant’Agata de nouvelles installations de production sur plus de 5 000 m2.

Lamborghini est le seul constructeur automobile à maîtriser de bout en bout le processus complexe des PRFC (Plastiques Renforcés à la Fibre de Carbone), à l’aide de technologies maison, de la conception à la production.

La nouvelle monocoque intégrale Lamborghini est fabriquée à partir de toute une série de pièces individuelles, assurant des fonctions spécifiques. Après rassemblement de ces pièces, la structure se comporte comme un composant unique, comprenant le plancher ainsi que le toit complet.

Selon la forme, la fonction et les exigences mécaniques de chacun des éléments de la monocoque, Lamborghini a choisi plusieurs méthodes de fabrication.

Dans le processus de Resin Transfer Moulding (RTM), les couches de fibres sèches de carbone sont préformées dans une presse, puis imprégnées avec une quantité précise de résine. Par la suite, elles sont durcies sous l’effet de la chaleur dans le moule, à environ 100 °C. Avec le procédé breveté “RTM Lambo”, Lamborghini est parvenu à remplacer les complexes et dispendieux moules métalliques par des modèles fabriqués à partir de fibre de carbone légères, ce qui rend leur fabrication plus rapide et plus souple. Par ailleurs, la pression d’injection est beaucoup plus faible, donc le process se révèle moins coûteux.

L’autre technologie, appelée Pre-preg ou “préimprégné”, utilise des couches de fibres de carbone dans lesquelles le fournisseur a déjà injecté une résine liquide thermodurcissable. Le process commence par la découpe automatisée des pièces, qui se superposeront en couches dans le composant final.

Ces couches sont plaquées dans des moules et durcies sous l’effet de la chaleur (135 °C) et de la pression (6 bars), en autoclave. Ces composants sont de fabrication complexe et demandent beaucoup de travail manuel, mais présentent un fini de surface de très haute qualité et sont par conséquent employés pour réaliser des pièces visibles, comme le toit de l’Aventador.

Ne pas négliger l’après-vente

Lamborghini développe aussi des techniques de réparation spécifiques pour les structures en matériaux composites, mis en œuvre par des spécialistes chevronnés.

Ces “Flying Doctors” secondent les centres d’assistance Lamborghini. Le constructeur s’engage à ce que la zone réparée présente à 100 % la même qualité que la pièce d’origine.

Car les centres d’assistance Lamborghini n’exécutent pas ce type de travail directement, en raison de sa technicité. L’expertise se fait toujours à l’ACRC. Le concessionnaire photographie et décrit le dommage puis les experts évaluent les informations. L’un des “Flying Doctor” prend alors le premier avion avec son kit d’outillage. Dans l’atelier du centre d’assistance, il effectue les réparations qui remettent la structure dans son état d’origine, ce qui est confirmé au client par un certificat de garantie.

----------------

ZOOM - Inrekor, un nouveau matériau pour les électriques de demain

Présentée lors du Mondial de l’Automobile 2010, inrekor est une structure sandwich ultra légère composée de deux panneaux d’aluminium au cœur desquels se trouve de l’ARPRO®, du polypropylène expansé utilisé depuis le milieu des années 80 dans l’industrie automobile, notamment pour les pare-chocs, les contreforts de portières, etc. La combinaison de ces deux matériaux permet un rapport résistance/poids exceptionnel qui rend la structure inrekor extrêmement solide pour un poids très nettement inférieur à celui de l’acier ! Sur le postulat d’un châssis complet réalisé en inrekor, on estime la réduction de poids d’environ 30 % à 40 %, soit de 1,6 tonne environ à moins d’1 tonne pour une berline familiale électrique par exemple. A l’inverse des monocoques traditionnelles, le châssis inrekor intègre la batterie électrique dans sa structure même, réduisant d’autant plus le poids du véhicule. Cet allégement implique une réduction de la puissance électrique nécessaire pour déplacer le véhicule et donc une plus grande autonomie des batteries. De plus, inrekor ne s’enflamme pas. Il ne fait que se consumer lorsque soumis à une chaleur de plus de 180 °C, en cas d’accident. Enfin, l’innovation de la technologie inrekor réside aussi dans sa grande flexibilité et sa facilité de conception. Pour prouver la viabilité et la rapidité de développement du concept, une réplique oldies d’une Porsche Speedster a été montée sur un châssis inrekor de 160 kg au lieu des 300 kg habituellement nécessaires. Ce projet n’a pris que 13 semaines depuis la conception CAO à l’actuel véhicule, fabriqué en Angleterre.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.