Seuil des 95 %, l’enjeu des matières peu démontées

La filière peine toujours à se professionnaliser, certaines matières issues des VHU sont toujours délicates à démonter dans les centres de démolition, puis à traiter de manière rentable. Dans le même temps, les centres VHU voient leurs volumes de matière première (les véhicules hors d’usage) baisser d’année en année, rendant difficiles les investissements nécessaires à leur professionnalisation, voire industrialisation. Dans ce contexte de briques problématiques qui s’empilent, comment atteindre les objectifs dans un an ?

En novembre dernier, se sont tenus les Rendez-vous du recyclage automobile, à Romorantin (41). Une journée nationale consacrée au traitement des VHU, qui réunissait pour la seconde fois tous les acteurs de la filière. L’occasion de débattre des sujets brûlants du moment, à savoir l’atteinte des objectifs fixés par la Commission européenne, le développement de la pièce de réemploi, l’organisation des filières de valorisation… Autant de sujets qui conditionnent la situation en France et son évolution pour la fin de l’année.

En termes d’atteinte des objectifs, la bonne nouvelle, c’est qu’en 2011 (derniers chiffres disponibles), la France est parvenue à remplir les conditions fixées par Bruxelles pour… 2006 ! Grâce au démarrage de la collecte des pneumatiques au second semestre 2011, notre pays émarge aujourd’hui à 80,6 % de recyclage des masses collectées et à 84,8 % de valorisation.

Un résultat qui intervient très tard, d’autant que, dès 2015, il faudra pouvoir justifier de 85 % de recyclage et de 95 % de valorisation…

Ce qui nous amène à la première grande question, celle qui cristallise toutes les attentes des professionnels, à savoir : peut-on raisonnablement parvenir d’ici un an aux 95 % imposés ? Et quels sont les leviers dont disposent les acteurs de la filière recyclage pour parvenir à ce but ?

Matières traitées de façons disparates

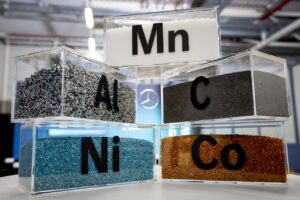

Aujourd’hui, sur la masse totale d’un VHU, les centres VHU et les broyeurs parviennent à valoriser la totalité des métaux, représentant la majeure partie du véhicule (75 %). Quant aux déchets issus de la dépollution (fluides, batteries…), ils représentent 2,6 % de la masse et ne posent pas de vrais problèmes, car facilement valorisables ou bénéficiant de filières spécifiques structurées.

Reste donc, in fine, les matières non métalliques qui composent les voitures. Et ce sont bien elles qui cristallisent tous les enjeux et constituent la seule variable pour s’approcher des objectifs : 22 % de la masse moyenne totale, soit 220 kg par véhicule, dont le traitement impactera directement les chiffres attendus par la Commission. Les centres VHU en retraitent seulement 2,64 % (en majorité grâce aux pneumatiques et aux pièces de réemploi) et les broyeurs 4,52 %. Il reste donc une belle marge de progression ! Particulièrement sur les plastiques et le verre, qui, s’ils étaient plus et mieux démontés des carcasses pour être valorisés, permettraient de faire évoluer les chiffres. On rappelle à ce titre que seuls 15 % des centres VHU (260 centres) pratiquent le démontage des plastiques et 3 % (52 centres) le démontage des vitrages…

Des centres VHU pragmatiques et dans l’expectative

Tout d’abord, la première donnée fondamentale du secteur concerne les volumes de VHU traités, qui ont enregistré un net recul (environ 20 %) entre 2011 et 2012, passant de 1,42 million de VP traités à 1,13 million. Même si les conséquences bénéfiques des primes à la casse, qui ont généré des volumes supplémentaires de VHU à traiter, s’amenuisent, depuis 2009, le nombre moyen de VHU traités par entreprise n’a cessé de chuter, passant de plus de 1 000 à seulement 782 en 2012. “Et, dans cette moyenne, 40 % des centres ne traitent qu’entre 100 et 500 véhicules à l’année, et ne disposent donc que de peu de matière à recycler ou valoriser. Ce qui pose question quant à l’atteinte des objectifs fixés par les pouvoirs publics…”, rappelle Eric Lecointre, coordinateur du secteur déchets de l’automobile et des moyens de transport en fin de vie – Filières REP et Recyclage, à l’Ademe.

Les centres VHU disposent globalement de deux leviers sur lesquels agir pour augmenter leurs performances. La pièce de réemploi et la valorisation matière. La pièce de réemploi présente l’avantage de se voir recyclée à 100 % de sa masse. Or, une partie de ces pièces est constituée de matières parfois peu valorisées. Donc, le meilleur traitement de la pièce de réemploi permet mécaniquement et plus facilement de se rapprocher de l’objectif.

Par ailleurs, il se trouve que le contexte économique et environnemental favorise nettement le développement de ce marché. Malheureusement, la pièce de réemploi souffre d’une prescription très insuffisante… Si l’on annonce son avènement avec force depuis quelques années, avec des assureurs sensés en faire la promotion par exemple, le chiffre d’affaires lié à la pièce de réemploi dans les entreprises peine à vraiment décoller.

Enfin, autre frein au développement de la pièce de réemploi, la concurrence déloyale des sites illégaux (voir encadré). Auparavant, ils se focalisaient sur la matière et la collecte des VHU (1/3 des VHU se retrouvent dans la filière illégale chaque année), mais ils parviennent désormais à s’organiser pour vendre des pièces, notamment grâce à Internet.

Côté matière, le taux de recyclage augmente également, grâce à l’intérêt économique des faisceaux électriques en cuivre notamment, ou encore des pots catalytiques, qui renferment des matériaux précieux. “Malheureusement, compte tenu du coût de main-d’œuvre et de l’absence de valorisation, il est impossible de démonter certains autres produits (plastiques, verres)”, regrette Patrick Poincelet, président de la branche des recycleurs au sein du CNPA, qui rappelle que “l’un des piliers de l’activité, le coût de la main-d’œuvre, représente environ 30 à 40 % du coût total dans nos activités. Pour l’assemblage d’une voiture chez un constructeur, ce n’est que 10 à 15 %, et ce n’est déjà plus rentable en France !

La piste de la matière

Une position nuancée par Federec, l’autre syndicat de la profession, qui, par la voix de son président de la branche Déconstruction automobile, Fabrice Henriot, assure : “Nous sommes convaincus que, dès lors que nous parviendrons à mutualiser des volumes importants, des opérateurs seront prêts à en faire quelque chose. Nous voulons insister sur la valorisation matière.” Une autre piste de réflexion touche au statut des matières traitées. Selon que l’on définit une forme de valorisation comme étant du recyclage matière ou une forme “d’autre valorisation”, on entre ou non dans l’objectif de 95 %. “Si le verre utilisé en travaux publics est considéré comme “autre valorisation” et non comme du recyclage matière (en tant que substitut d’une matière), c’est perdu d’avance !”, regrette Arnaud Bouchoux, responsable Carrosserie à la direction Pièces et Services de PSA. Il faut donc revoir le mode de calcul, comme certains pays étrangers, présentant des chiffres plus flatteurs, le font…

Par ailleurs, dans le cas du polypropylène par exemple, il est vrai que les structures qui en traitent suffisamment parviennent à le vendre et à couvrir leurs frais, même si le process est réservé aux entreprises relativement industrialisées…

Un point de vue partagé par Loïc Bey-Rozet, directeur général d’Indra SAS, filiale de Renault et Suez Environnement, qui croit en l’industrialisation du démontage pour atteindre les objectifs. “Les 95 %, c’est possible, mais dans l’état actuel des entreprises, cela paraît difficile. Pour nous, l’industrialisation du démontage de la voiture est une voie. Nous l’avons prouvé à Romorantin (41), avec un site pilote, et également à Saint-Nicolas-de-Redon (44). C’est l’aboutissement final de l’évolution du démontage. Ces sites ont plusieurs vertus, même s’ils demandent des investissements lourds. Tout d’abord, les voitures sont correctement démontées, dans un process clair et défini. Puis les matières sont bien séparées. Les deux centres sont rentables à partir de 5 000 voitures. Mais il faut rester prudent, on ne peut y traiter 20 000 voitures à l’année, sans quoi on se retrouve confronté à un problème insoluble de logistique. On ne peut comparer une société de démontage industrialisée à une chaîne d’assemblage automobile d’un constructeur.”

Toutefois, de son côté, Patrick Poincelet tient à souligner les conséquences indirectes d’un démontage plus important des carcasses. “Il faut attirer l’attention sur la perte économique de la masse sur la carcasse vendue. Désormais, on doit démonter les vitrages et les pneumatiques, sachant que cela coûte en main-d’œuvre et que nous ne pouvons rien, ou presque, en tirer. De surcroît, on vend une carcasse moins lourde, donc moins chère, au broyeur !”, détaille-t-il.

Mieux démonter ou plus démonter, soit. Mais pas si cela doit coûter plus cher aux professionnels sans être sûr que cela permette d’alimenter une filière pérenne. Peut-être les pouvoirs publics doivent-ils réfléchir à une subvention de la filière, comme l’estime le CNPA…

De l’avis de tous, il ne faut pas freiner la mise en place des réglementations et s’impliquer. Mais 2015, c’est demain. Et chacun doit s’organiser au plus vite et faire preuve de bonne volonté car, selon les études menées par les fédérations, dès lors que les pneus, le verre et certains plastiques sont démontés, le seuil des 95 % est facile à atteindre, voire même à dépasser.

------------

ZOOM - Les centres sauvages dans le collimateur

La pénurie en approvisionnement de VHU est un des points clés pour la rentabilité des affaires de démolition, et donc pour la démocratisation de la nouvelle réglementation. Un des leviers forts touche à l’éradication de la filière illégale, qui phagocyte des volumes.

Le ministère de l’Ecologie et celui du Redressement productif ont lancé une vaste opération de contrôle des installations classées en 2012, avec le concours de la Prévention des risques, la Police nationale et la Gendarmerie nationale. Le bilan provisoire à la fin de l’été 2013 fait état de 250 inspections, 110 situations irrégulières constatées, 49 procédures pénales annoncées, 33 évacuations programmées. Dès 2014, les résultats devraient encore se montrer plus encourageants, et les efforts se poursuivront, avec encore plus de contrôles et de suivi des procédures.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.