L’usine EKPO au centre de la stratégie hydrogène de Plastic Omnium

Lorsque l’on a l’ambition d’être le premier dans un domaine, il faut s’en donner les moyens. L’équipementier français Plastic Omnium a un objectif, devenir le numéro un mondial de la mobilité hydrogène d’ici à 2030, avec un chiffre d'affaires de 3 milliards d’euros. Cette énergie, l’entreprise familiale est persuadée qu’elle jouera un rôle déterminant. Elle a déjà investi plus de 300 millions d’euros et prévoit d’en investir 100 millions de plus par an jusqu’en 2030.

A lire aussi : 74 millions d'euros pour la plus grande usine de réservoirs à hydrogène d'Europe

Le groupe espère ainsi, à cette dernière échéance, prendre 25 % de part de marché dans le stockage de l’hydrogène, 10 % dans les systèmes et de 10 % à 15 % dans la pile à combustible. Pour cette dernière, Plastic Omnium s’est rapproché de l’équipementier allemand ElringKlinger en 2021, pour donner naissance à la coentreprise EKPO. Cette dernière est détenue à 40 % par l’entreprise familiale française et à 60 % par la société allemande.

Une coentreprise basée dans le berceau de l’automobile

Et quoi de mieux pour s’installer que le Land du Bade-Wurttenberg, bassin industriel allemand, berceau de l’automobile où se trouvent les sièges sociaux de Mercedes-Benz ou encore Bosch. La coentreprise s’est donc implantée à quelques kilomètres de Stuttgart, à Dettingen, avec une usine et un centre de R&D. L’entité compte plus de 180 employés, détient 160 brevets et possède une capacité de production de 10 000 piles à combustible. Il s’agit de la plus grande usine de ce type en Europe. Si actuellement, le process nécessite encore de la main-d’œuvre, EKPO prévoit d'automatiser entièrement le processus et de multiplier par dix sa capacité de production pour atteindre, à l’horizon 2030, les 100 000 piles à combustible par an.

"ElringKlinger produit des joints de culasse, une pièce très précise en matière de fabrication, et ils peuvent réutiliser leur savoir-faire pour faire des plaques bipolaires utilisées dans les piles à combustible, présente Laurent Favre, directeur général de Plastic Omnium. Par ailleurs, pour la soudure laser qui est utilisée dans la fabrication des piles à combustible, le champion du monde Trumpf est dans la région. En termes de technologie, d’industrie et de compétences, la région est vraiment à la pointe de ce qui se fait en Europe."

La pile à combustible, le cœur battant du véhicule hydrogène

Pour rappel, dans le procédé d’utilisation de l’hydrogène dans la mobilité, la pile à combustible agit "comme une petite centrale électrique" souligne le directeur général de la branche nouvelles énergies de Plastic Omnium, Marc Perraudin. Elle permet de produire de l’électricité à bord du véhicule par le biais d’une réaction chimique entre l’hydrogène et l’oxygène de l’air pour ainsi alimenter le moteur électrique, en ne rejetant que de l’eau pure.

Ouvrier tenant une plaque bipolaire, l'un des éléments clés de la pile à combustible.

La coentreprise produit trois gammes de piles à combustible, une petite de 76 kW (la NM5-EVO), une moyenne de 123 kW (NM12 Single) pour une application dans l’automobile et le ferroviaire et celle qu’EKPO appelle "the beast". Il s'agit d'une pile à combustible de 204 kW (NM12 Twin) pour les poids lourds, le ferroviaire et le maritime. Ces différentes applications montrent les ambitions de Plastic Omnium de toucher aux différents secteurs des transports. Un savoir-faire qu’EKPO possède depuis une vingtaine d’années dans la technologie interne de la pile et depuis une dizaine d’années dans l’assemblage.

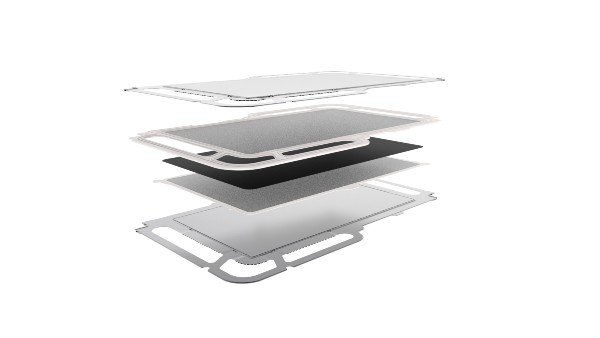

Les plaques bipolaires et les membranes électrodes flexibles, une fois empilées et compressées.

"L’assemblage d’une pile à combustible, c’est comme un sandwich" sourit Marc Perraudin. En effet, pour simplifier, la pile est un empilement de plaques bipolaires et de membranes électrodes flexibles (AME) visant à limiter la consommation d’hydrogène. Une pile comprend ainsi deux piles de 398 couches assemblées automatiquement puis compressées. "Plus il y a de couches, plus la pile à combustible est puissante", précise le directeur général nouvelles énergies de Plastic Omnium.

Schéma de l'empilement des plaques bipolaires et des membranes électrodes.

Une fois assemblée avec un module de circulation des fluides, la "petite centrale électrique" est mise à l’essai et passe quinze tests différents, afin d’appréhender ses réactions dans diverses conditions, notamment au niveau des variations de température. À mesure que la demande évolue, il est prévu que l’usine optimise son espace pour atteindre les 100 000 piles à combustible par an. Mais parallèlement, EKPO pose un pied en Chine, à Suzhou.

Le véhicule hydrogène plus fiable que la batterie ?

Avec la maîtrise de la chaîne de traction à hydrogène, Plastic Omnium cible dans un premier temps le segment D, "des SUV larges qui ont besoin d’une grande autonomie" comme l’explique Marc Perraudin. "Dans les véhicules particuliers, il y a un problème d’espace à résoudre. Ainsi, nous essayons de concevoir un module qui reproduit le format et la géométrie d’un pack de batterie". Le directeur général de la branche nouvelles énergies de Plastic Omnium estime que les véhicules, dont l’utilisation est quotidienne, ne nécessitent pas, dans l’immédiat, de l’hydrogène, et qu’une batterie suffit.

A lire aussi : Eclairage : Plastic Omnium concrétise le rachat de Varroc

De son côté, Laurent Favre regrette la vision dogmatique du secteur sur le véhicule à batterie et souligne l'avantage d’une transition vers l’hydrogène : "Tous les progrès techniques qui ont été faits sur la batterie depuis quatre ans, sont malheureusement surcompensés par la hausse des matières premières aujourd’hui, explique le directeur général de Plastic Omnium. Le cœur du système hydrogène, c'est l’acier. Un matériau que nous connaissons bien et sur lequel il y a moins de risque de spéculation que sur des matières utilisées dans la fabrication des batteries, et donc, in fine, c'est un moyen de maîtriser les coûts."

Concernant les dépenses élevées d’une chaîne de traction complète à hydrogène, Laurent Favre est confiant et persuadé que les coûts seront similaires à ceux d’un moteur à combustion en 2030. "Tout dépendra de ce que nous sommes capables de faire technologiquement, mais cette technologie est peu exposée aux aléas liés aux matières premières", conclut Laurent Favre.

"The beast", la pile à combustible produite par EKPO de 204 kW, destinée aux poids lourds, au maritime ou encore au ferroviaire.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.