Comment les constructeurs automobiles européens peuvent-ils prendre la tête de la révolution électrique ?

Lors du sommet COP26, les nations se sont engagées à réduire considérablement les émissions de gaz à effet de serre afin d'atténuer le changement climatique. Dans cette optique, les grands constructeurs automobiles renforcent leurs programmes d'e-mobilité afin de respecter les mandats de décarbonation d'ici 2050. La demande mondiale des voitures électriques prenant de l'ampleur, les constructeurs automobiles doivent se saisir du numérique pour revoir l'écosystème de fabrication.

Le design génératif : la clé pour l’optimisation produit

Les modèles de conception, d'ingénierie et de fabrication assistées par ordinateur (CAx) des années 1980 ont contribué à l’effervescence des concepteurs de produits et ont entraîné un profond changement dans la conception et le développement automobile. Le design génératif transforme les logiciels de CAO, notamment grâce à l'intelligence artificielle (IA), au Machine Learning (ML) et à la simulation virtuelle. Il remplace les processus de conception et d'ingénierie linéaires par des cycles parallèles de conception, d'évaluation, de validation et d'optimisation. Cette approche accélère vivement la R&D, les services d'ingénierie de produits, l'homologation et le délai de commercialisation des véhicules électriques.

Les véhicules électriques nécessitent des cadres de conception et d'ingénierie avancés pour optimiser la fabrication traditionnelle et tirer parti des pratiques émergentes. Les algorithmes de design génératif extraient les données textuelles et visuelles des fichiers d'entrée et appliquent l'intelligence machine pour aligner les systèmes centraux sur les exigences de performance et de qualité des véhicules électriques. Les solutions tiennent compte des contraintes structurelles, des paramètres techniques, des spécifications fonctionnelles et des considérations esthétiques, avec pour objectif principal de minimiser le poids du véhicule.

En 2018, General Motors fut le premier à adopter un design génératif en s'associant à Autodesk. Cette technologie génère des centaines de combinaisons organiques et performantes en fonction des spécifications de l'utilisateur, telles que la durabilité, le matériau et le type de fabrication. Par exemple, une solution de conception générée par l'IA pour un support de siège a permis de réduire le poids de 40 % et d'augmenter la résistance de 20 %.

Un jumeau numérique pour analyser les scénarios

Les algorithmes génératifs explorent une multitude de solutions potentielles pour les objectifs de conception et d'ingénierie, qu'il s'agisse du poids du châssis, de la capacité de charge ou de la valeur en fin de vie. Les outils numériques permettent aux équipes en charge des produits d'optimiser et de tester des variantes de conception en conditions réelles. Concrètement, un jumeau numérique simule l'ensemble du cycle de vie du produit ainsi que l'environnement de fabrication ; permettant ainsi de tester les options de conception générées par l'IA sans avoir recours au prototypage et aux tests.

En plus de cela, l'IA générative permet aux constructeurs automobiles d'explorer des techniques de fabrication alternatives. L'impression 3D, par exemple, peut remplacer le moulage par injection ou l'usinage pour produire des pièces. En outre, le design génératif et les technologies de fabrication avancées permettent la personnalisation de masse.

L'automatisation robotique pour la répétabilité

Les systèmes d'usinage traditionnels, comme les machine-outils à commande numérique (CNC), utilisés par les constructeurs automobiles se tiennent prêts pour une remise à niveau. L'automatisation robotique alimentée par l'IA et la vision par ordinateur permet aux fabricants d'établir un écosystème de fabrication à la commande avec des configurations de production allégées. Les systèmes de contrôle robotique intègrent de manière transparente les processus de conception, d'ingénierie et de production afin de stimuler l'efficacité de la fabrication.

L'automatisation avancée minimise les temps d'arrêt et améliore l'efficacité des sites de production de véhicules électriques. Les VE peuvent être assemblés plus rapidement et à moindre coût. Les systèmes de fabrication allégée rationalisent finalement les investissements dans les stocks, réduisent le gaspillage et optimisent l'utilisation des ressources de production. Hyundai Motors a d’ailleurs pleinement tiré parti de l'électrification et de l'automatisation pour faire son entrée sur le marché automobile japonais.

Les robots industriels peuvent être facilement programmés pour effectuer toute une série de tâches - le soudage, l'ébarbage, la peinture au pistolet, la manutention, l'emballage et l'élimination des déchets. La programmation des systèmes d'automatisation robotique basée sur les conditions de fonctionnement en temps réel se prête à l'amélioration de fonctions critiques telles que le contrôle de la qualité. Les robots combinent l'intelligence des machines et la vision par ordinateur pour évaluer les matériaux sur la chaîne de montage ainsi que les produits finis par rapport aux spécifications. L'inspection et les tests effectués par les robots s’avèrent plus précis que les systèmes statistiques de contrôle de la qualité, quels que soient les volumes de production.

La Blockchain pour l'historique des produits

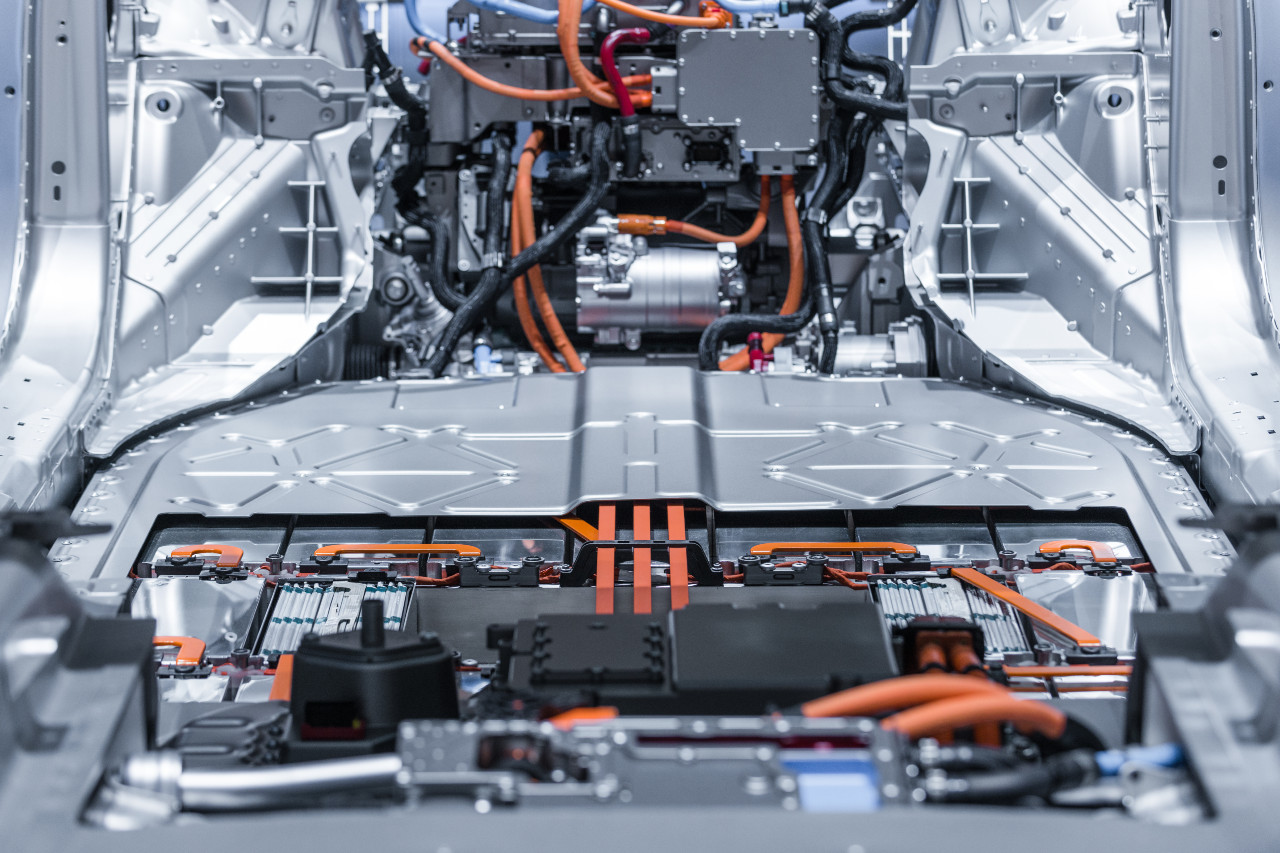

Les constructeurs automobiles qui abandonnent progressivement les moteurs à combustion interne doivent minimiser l'empreinte environnementale des batteries des véhicules électriques. À cet égard, les minéraux et métaux précieux contenus dans les batteries usagées peuvent être récupérés, réutilisés et recyclés. Cela nécessite que les fabricants intègrent la circularité dans leur modèle économique et assurent la transparence pour la gestion de la chaîne d'approvisionnement des batteries en boucle fermée. La technologie Blockchain agit comme un grand manuel numérique qui permet de disposer d’une traçabilité et d’une validation immuables tout au long de la supply chain - des matières premières à la seconde vie d'une batterie, en passant par sa durée de vie via la récupération et la réutilisation. Cette traçabilité encourage les pratiques durables dans la chaîne de valeur des véhicules électriques. Elle incite les parties prenantes à accélérer les pratiques d'approvisionnement éthiques et à minimiser le coût en carbone des opérations.

Les entreprises automobiles européennes peuvent servir de référence dans la révolution du véhicule électrique en adoptant une approche écosystémique et en renforçant les capacités numériques pour créer des chaînes de valeur résilientes.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.