La solution cryogénique pour valoriser les déchets

La directive européenne sur l’enfouissement des déchets est un moteur important pour le recyclage des pneumatiques usagés dans la mesure où elle interdit leur mise en décharge depuis le 1er juillet 2002, y compris sous forme de lanières de pneus (depuis juillet 2006). Précisons que cette interdiction s’applique à la plupart des pneus, qu’ils proviennent de voitures, de véhicules commerciaux, de motos, d’avions ou de machines industrielles.

La plupart des collecteurs de pneus et de caoutchouc savent que ces déchets ont une valeur intrinsèque. Ils les recommercialisent ou les recyclent déjà sous formes de fragments ou de lanières pour toutes sortes d’applications secondaires.

Auparavant, on incinérait les pneus dans les cimenteries. Cependant, depuis qu’il a été démontré que cette pratique générait des émissions nocives pour l’environnement, cette pratique est moins populaire. D’où le développement du broyage, plus valorisant.

Et la technologie utilisée pour broyer les pneumatiques en fin de vie cristallise toutes les attentions, puisque d’elle dépend la rentabilité de la filière.

Aujourd’hui, l’industrie européenne du recyclage du caoutchouc utilise majoritairement des systèmes de broyage mécaniques classiques. Ce procédé de récupération permet d’obtenir un large éventail de tailles de fragments, grâce à un procédé de réduction progressif. La “poudrette” de caoutchouc obtenue est utilisée notamment pour la production de revêtements de sol pour les centres sportifs, les aires de jeux et les routes, ainsi que pour la fabrication de thibaude, de mobilier urbain et de barrières acoustiques. On peut aussi éventuellement l’employer dans la fabrication de nouveaux pneus.

Toutefois, la technologie utilisée pour recycler le caoutchouc usagé a évolué de manière significative ces vingt dernières années, notamment dans le domaine des systèmes de cryobroyage.

Le défi du broyage

Broyer du caoutchouc n’a jamais été tâche aisée. Les propriétés mêmes de ce matériau tellement convoité et exploité par les industriels rendent le produit une fois usagé difficile à briser avec des systèmes de broyage mécaniques. Les pneumatiques usagés doivent ainsi passer une durée assez longue dans la zone de broyage pour atteindre la taille de particules désirée. En conséquence, la dépense en énergie se ré-

vèle importante, mais, surtout, le moulin peut devenir extrêmement chaud et le stock de produit peut lui-même atteindre une température de 100 °C. Cela occasionne des dommages thermiques et limite ensuite les champs d’application du produit recyclé.

Un autre facteur limitatif est la structure physique de la poudrette de caoutchouc obtenue. Le broyage mécanique crée, en effet, un produit de forme irrégulière avec des bords dentelés, et cela peut affecter son utilité et sa valeur dans une application secondaire.

L’alternative cryogénique

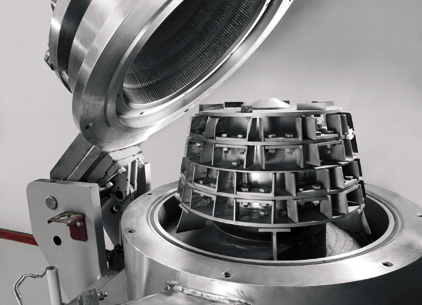

Des technologies alternatives existent bel et bien. La société Air Products, leader mondial en matière de développement de technologies cryogéniques, offre des systèmes de cryobroyage utilisant de l’azote liquide pour refroidir le stock de caoutchouc avant son broyage mécanique. Il s’agit d’amener le produit à sa température de transition vitreuse, bref de le rendre solide et non plus caoutchouteux. Ce qui permet ensuite d’obtenir de plus fines particules, une courbe de distribution plus étroite et un meilleur rendement au broyage. Autre bénéfice de l’azote liquide : son effet refroidissant sur le procédé de broyage, qui permet au produit final de conserver la plupart de ses qualités originelles. De plus grande valeur, il offre ainsi un meilleur potentiel commercial comparé à un produit obtenu par un procédé de broyage non cryogénique.

Mais le principal avantage à utiliser une technologie de cryobroyage réside dans sa capacité à obtenir des particules de plus petites tailles, jusqu’à 10 microns. Ces poudres fines peuvent être employées comme matériau de remplissage pour la production de certains pneus neufs aux Etats-Unis. Cette poudrette se prête aussi idéalement à la fabrication de matériaux avancés comme les thermoplastiques. Elle leur apporte la souplesse nécessaire dans le développement de matériaux utilisés pour les intérieurs des voitures modernes.

Offrir une réelle valeur ajoutée

Les systèmes de broyage cryogéniques sont désormais capables de produire à plus haut rendement que leurs “concurrents” non cryogéniques. Lors de tests réalisés par Air Products, le cryobroyage d’un produit standard de caoutchouc usagé a débouché sur un rendement de 160 kg/h contre à peine 30 kg/h avec un système conventionnel.

Dans la mesure où les utilisations potentielles d’un caoutchouc recyclé de haute qualité augmentent en nombre, le potentiel du cryobroyage pour les recycleurs de pneus et les fabricants de pneus rechapés ne peut que croître. Surtout quand on sait que la tonne de poudrette de caoutchouc cryogénisé est estimée entre 700 et 1 000 euros.

Sur le même sujet

Laisser un commentaire

Vous devez vous connecter pour publier un commentaire.